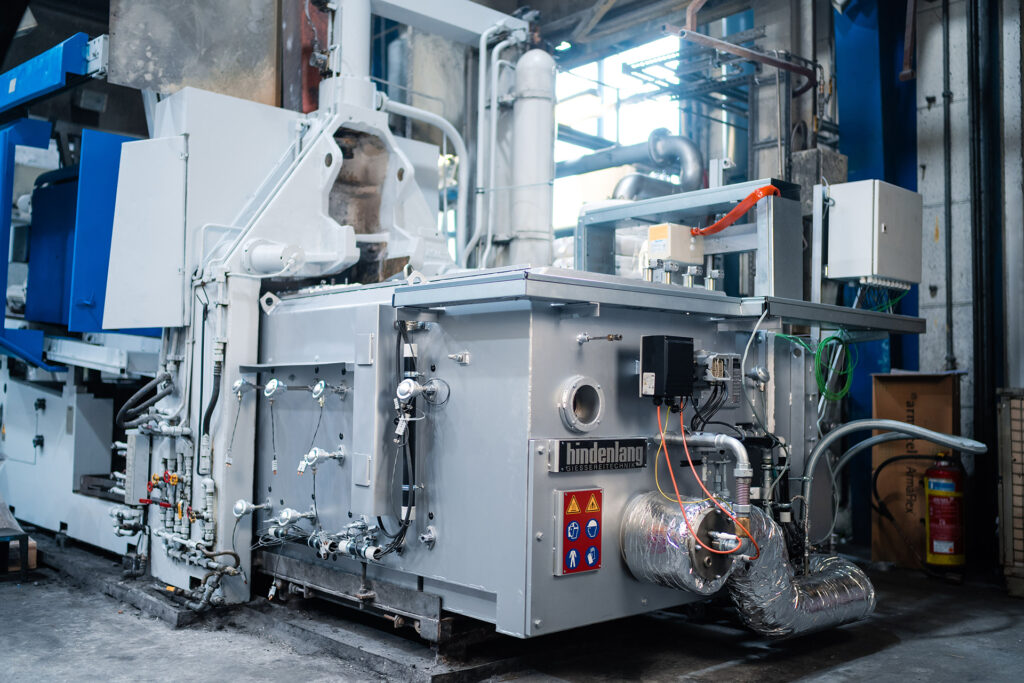

Ein bivalenter Schmelztiegelofen kann mit Strom und Gas gleichermaßen betrieben werden. (Quelle: Fraunhofer IPA/Foto: Ludmilla Parsyak)

Energieflexibel ohne Unterbrechung des Fertigungsprozesses

Fraunhofer IPA und Universität Stuttgart haben zusammen mit Partnern aus der Industrie einen bivalenten Schmelztiegelofen entwickelt. Er reagiert auf das volatile Energieangebot mit einem Energieträgerwechsel. Nun wurde der Ofen in Betrieb genommen, um ihn zu testen und simulativ zu optimieren.

Veröffentlicht am 01.06.2023

Lesezeit ca. 4 Minuten

Druckguss ist ein Herstellungsverfahren für die Serien- oder Massenproduktion. Am häufigsten sind Druckgusslegierungen mit niedrigem Schmelzpunkt wie Aluminium, Zink und Magnesium. Unter hohem Druck und mit einer sehr hohen Geschwindigkeit wird die flüssige Schmelze in eine Gussform gedrückt, wo sie dann erstarrt. Mit den aus Stahl hergestellten Dauerformen werden bei einer Serie gleiche Bauteile mit hoher Präzision und Mengenleistung produziert.

Bei all seinen Vorteilen verbraucht das wirtschaftliche Produktionsverfahren viel Energie – vor allem die Schmelz- und Warmhalteöfen. Im Tiegelofen werden die Metall- oder Magnesiumbarren aufgeschmolzen. Der Ofen wird mit Brenngasen, Heizöl oder elektrischen Heizelementen konstant auf einer hohen Temperatur betrieben. Da die Schmelze auf einer Betriebstemperatur gehalten werden muss, war das Ziel der Zusammenarbeit der Bark Magnesium GmbH mit der Hindenlang GmbH, dem Institut für Energieeffizienz in der Produktion (EEP) an der Universität Stuttgart und dem Fraunhofer IPA, Energie flexibel und strompreisoptimiert zu nutzen, ohne den Produktionsprozess zu unterbrechen.

Energieflexibler Betrieb durch bivalenten Tiegelofen

Tiegelöfen werden normalerweise nur mit einem Energieträger betrieben, monovalent. Bivalente Tiegelöfen hingegen können im Betrieb dynamisch zwischen den Energieträgern Strom und Gas wechseln. Auf diese Weise kann der Energiebedarf des Tiegelofens in beliebigen Betriebszuständen mit unterschiedlichen Energieträgern gedeckt werden. Dadurch kann der Betrieb auf die Schwankungen im Stromnetz reagieren: Er lässt sich mit Gas betreiben, wenn der Stromverbrauch besonders hoch ist – etwa morgens oder abends. Der Strombetrieb hingegen wird bei niedrigen Preisen präferiert. Bei einem Industrieanteil von 44 Prozent am Gesamtstromverbrauch leistet eine energieflexible Stromnachfrage einen erheblichen Beitrag bei der Neuausrichtung des gegenwärtigen Stromsystems hin zu einer erneuerbaren Energieerzeugung.

Forschen im laufenden Betrieb

Der Forschungspartner Bark Magnesium ermöglicht mit der Bereitstellung eines Produktionsbereichs den Aufbau und Betrieb des Ofens im industriellen Umfeld. Hierfür wurde der ursprünglich monovalent elektrisch ausgelegte Fertigungsplatz um einen Kamin für den Gasbetrieb erweitert. Der Energieträgerwechsel zwischen Gas und Strom kann auf drei unterschiedlichen Wegen erfolgen. Neben der manuellen Auswahl des Energieträgers über die Ofensteuerung kann über ein Signal auf Hallennetzebene umgeschaltet werden. Ebenso besteht über die Hallennetzanbindung die Möglichkeit, den Wechsel, nachdem ein Signal des Stromanbieters eingegangen ist, durchzuführen. Durch den Einsatz der programmierbaren Steuerung und durch die Vorbereitung umfangreicher Schnittstellen kann das Energieflexibilitätspotenzial des Schmelztiegelofens deutlich gesteigert werden.

Das entwickelte Messkonzept ermöglicht es zudem, die Energieeffizienz in beliebigen monovalenten und bivalenten Betriebsfahrten zu bewerten, Temperaturhotspots zu lokalisieren und weitere Parameter wie Verlustwärmeströme oder die Flammenform im Ofen produktionsnah zu untersuchen. Damit können Simulationsmodelle validiert und Optimierungsstrategien zum gleichzeitigen energieflexiblen und energieeffizienten Betrieb abgeleitet werden.

In Zusammenarbeit mit den Partnern hat das Forschungsteam verschiedene Beheizungskonzepte modelliert, das Anlagenkonzept durch thermische Simulationen optimiert und die bivalente Ausgestaltung des Tiegelofens umgesetzt. Der Tiegelofen ist Bestandteil eines Anlagenparks inklusive Stanzen, Pressen und CNC-Maschinen in der Druckgießerei Bark Magnesium. Entwickelt wurde der Ofen im Kopernikus-Projekt SynErgie. Das Bundesministerium für Bildung und Forschung hat das Vorhaben gefördert.

Ihr Ansprechpartner

M.Sc. Alexander Mages

Mitarbeiter der Gruppe Thermische Energiesysteme und Wasserstoffintegration

Telefon +49 711 970-3679