Quelle: Fraunhofer IPA/Foto: Rainer Bez

Wie smarte Sensorik den Weg zur selbstoptimierenden Montage ebnet

Mit der »Lean Data Acquisition« (LeanDA) haben Forscherinnen und Forscher vom Fraunhofer IPA ein Tool entwickelt, das schnell und einfach ungenutztes Optimierungs- und Einsparpotenzial in der Montage aufspürt. Die Methode könnte dereinst auch die selbstoptimierende Montage Wirklichkeit werden lassen.

In manuellen Montagesystemen besteht oft noch großes Optimierungspotenzial. Vor allem wenn Montagesysteme häufigen Änderungen unterliegen, die Variantenvielfalt hoch ist oder die Stückzahlen gering sind, sind klassische Methoden der Montageplanung oft zu aufwendig. Dies führt zu intransparenten Montagesystemen mit unzureichender Planungstiefe. Industrie 4.0 bietet zwar durch Digitalisierung und KI-getriebene Prozessanalysen große Optimierungspotenziale, allerdings ist auch hier die manuelle Montage aufgrund mangelnder Schnittstellen meist ein blinder Fleck.

Effizienz in der manuellen Montage ist maßgeblich für die Wettbewerbsfähigkeit

Die manuelle Montage macht einen großen Teil der Gesamtproduktionszeit von Produkten aus. In der Elektro- und Feinwerktechnik nimmt sie einen Anteil von 40 bis 70 Prozent der gesamten Produktionszeit ein. Im Maschinenbau sind es 20 bis 45 Prozent. Die manuelle Montage ist dadurch insbesondere in einem Hochlohnland wie Deutschland ein zentraler Kostentreiber. Folglich ist eine hohe Produktivität in der manuellen Montage ein wichtiger Baustein für die internationale Wettbewerbsfähigkeit.

Smarte Sensorik als Schlüssel zur Optimierung

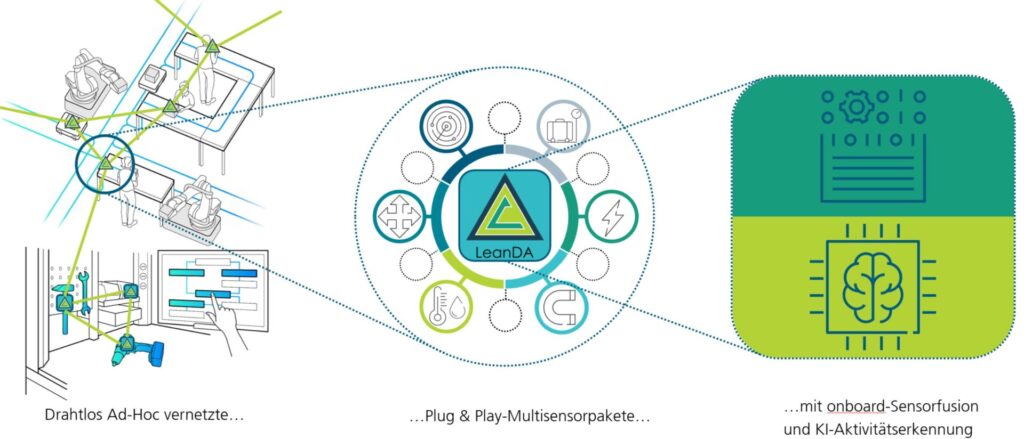

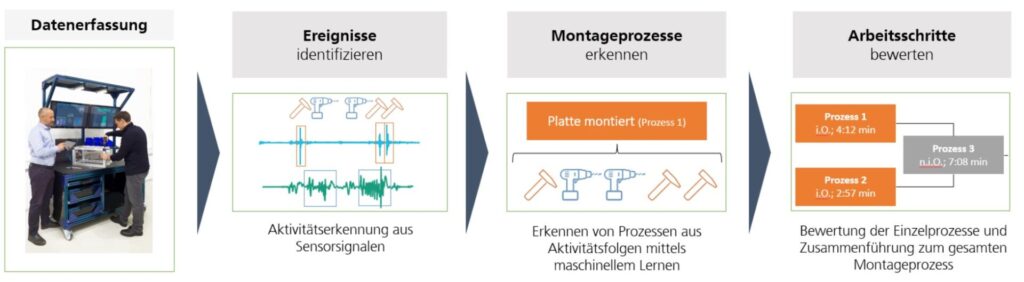

LeanDA ist ein portables Sensorsystem basierend auf drahtlos kommunizierenden multimodalen Sensorpaketen. Es macht Prozessabfolgen und -zeiten in der manuellen Montage auf einfache Weise transparent, analysiert diese und legt so Optimierungspotenziale in den beobachteten Prozessen offen.

Dazu ist LeanDA in drei Schichten aufgebaut:

- Die kleinen Sensorpakete werden an Montagearbeitsplätzen, Werkzeugen, Kleinladungsträgern und anderen Komponenten befestigt. Dabei gilt das Motto »so viel wie nötig, so wenig wie möglich«, um die Anzahl der Pakete klein zu halten. Mit Strom versorgt werden die Sensoren über Kabel oder Batterien.

- Die LeanDA-App zeichnet die einzelnen Arbeitsschritte jedes beobachteten Prozesses im laufenden Betrieb auf. Man spricht dabei vom sogenannten »Labelling«.

- Währenddessen werden die gelabelten Sensordaten im Hintergrund genutzt, um kleine Machine Learning-Modelle zur Aktivitätserkennung zu trainieren, die entweder auf den Sensorpaketen selbst oder auf einem Edge Device in der Nähe laufen. So kann LeanDA nach dem Training selbsttätig Aktivitäten in der Montage erkennen und damit Prozessabfolgen bilden.

Basierend darauf führt LeanDA beispielsweise Kennzahlenberechnungen durch, zeigt Verschwendungsanteile und deckt automatisiert Optimierungspotenziale auf.

Wie profitiert die Industrie vom LeanDA-Einsatz?

Unternehmen mit hohem manuellem Montageanteil profitieren von einer flexiblen Ad-hoc-Prozessanalyse für automatische datengetriebene Entscheidungsprozesse. Mit dem schnellen und leicht skalierbaren Aufbau von LeanDA entsteht Transparenz, ohne die bestehende IT-Infrastruktur nutzen zu müssen. Daneben können die echtzeitnah errechneten Kennzahlen und die erfassten Prozessgraphen zur detaillierten Prozessauswertung und zur Aufdeckung von Optimierungspotenzialen genutzt werden. Ebenso ist eine Einbindung in vorhandene IT-Systeme zur weiteren Verwendung der Prozessdaten möglich. Je nach Einsatzbereich kann die Datenaufnahme sehr schnell und damit auch kostengünstig durchgeführt werden, oder aber über einen längeren Zeitraum hinweg für Transparenz sorgen.

So können zum Beispiel Engpässe, Wartezeiten, Fehler im Layout oder in der Lagerhaltung aufgedeckt und behoben werden und Verschwendung im Prozess quantifiziert werden. In Zusammenarbeit mit Mitarbeiterinnen und Mitarbeitern anderer Arbeitsgruppen am Fraunhofer IPA sind beispielsweise auch detaillierte Ergonomie-Analysen möglich.

Anwendungsszenario: Produkt- und Prozesstracking

LeanDA wurde bereits in einigen kleinen und mittelständischen Unternehmen sowie in größeren Firmen eingesetzt und dort unter anderem genutzt, um optimale Montageabläufe zu identifizieren. Beispielsweise konnte in einer Montagelinie ein Einsparpotenzial in Höhe von 25 Prozent aufgedeckt werden.

Aktuell ist LeanDA im Themenbereich »Digitaler Wertstrom« im Einsatz, um schnell Bearbeitungsstarts und -stopps für Produkte zu tracken. Hierzu wird es in Verbindung mit einem Ortungssystem verwendet, um neben den oben genannten Zeitstempeln auch die Position von Ladungsträgern und Produkten erfassen zu können. Zur Validierung war das Entwicklerteam dazu zuletzt im RemanLab in Bayreuth unterwegs, um die Aktivitätserkennung in der Remontage von E-Bike-Motoren zu erproben.

Nächste Schritte: Ausbau und weitere Industrieanwendungen

LeanDA wurde jüngst um einen Multisensor erweitert, der mit Hilfe von Thermal-, Tiefen- und Radarbildgebung die Feinerkennung von manuellen Handgriffen am Arbeitsplatz ermöglichen soll.

Das LeanDA-Team freut sich darauf, weiterhin mit LeanDA Verbesserungspotenziale in der Industrie zu heben, und forschungsseitig neben weiteren »eingebauten« algorithmischen Datenauswertungen zur schnellen Optimierung auch die Datensicherheit mittels Onboard-Verarbeitung noch weiter ausbauen. LeanDA wird als Dienstleistung für Optimierungsprojekte angeboten, ist aber außerdem ein aktives Forschungsthema.

Die Vision für LeanDA ist es, die »selbstoptimierende Montage« zu verwirklichen: Dabei sollen Produktionsprozesse automatisiert analysiert werden und Arbeitsplätze selbst Verbesserungsvorschläge liefern. So wird die Montageplanung entlastet und optimal auf die zukünftigen Entwicklungen vorbereitet.

Ihre Ansprechpartner

Florian Grabi

Mitarbeiter der Gruppe Autonome Produktionsoptimierung

Telefon: +49 711 970-1925

Kristina Nordwig

Mitarbeiterin der Gruppe Montageplanung und datengetriebene -optimierung

Telefon: +49 711 970-3534