Abbildung 1: Demofabrik des Mittelstand-Digital Zentrums in Hannover-Garbsen (Foto: Mittelstand-Digital Zentrum Hannover)

Einheitliche Standards für Industrie 4.0

Der standardisierte Informationsaustausch über Unternehmensgrenzen hinweg ist Voraussetzung für Industrie 4.0 und kollaborative Wertschöpfungsnetzwerke. Praxisnah umgesetzt wird dieser Austausch im Projekt »InterOpera«. Dachuan Shi vom Kompetenzzentrum DigITools am Fraunhofer IPA gibt einen Einblick in die laufende Forschungsarbeit.

In Zeiten von Industrie 4.0 ist die nahtlose Zusammenarbeit über Unternehmensgrenzen hinweg von entscheidender Bedeutung. Zur Sicherstellung einer ganzheitlich digitalisierten Wertschöpfungskette ist es jedoch erforderlich, sämtliche Anlagen, Systeme, Komponenten und Prozesse auf einheitliche Weise mit virtuellen Abbildern, sogenannten Digitalen Zwillingen, auszustatten. Bei der Umsetzung von Digitalen Zwillingen kommt die Asset Administration Shell (AAS) zum Einsatz, auf Deutsch auch »Verwaltungsschale« genannt. Sie bildet die Schnittstelle zwischen dem physischen Objekt und seiner digitalen Repräsentanz in der digitalen Welt und ermöglicht einen standardisierten Informationsaustausch. Obwohl die Grundidee der AAS einfach erscheint, stellt ihre erfolgreiche Umsetzung im eigenen Unternehmen eine große Herausforderung dar.

Im Rahmen einer Kooperation des Forschungsprojekts »InterOpera« mit dem gemeinnützigen Verein Labs Network Industrie 4.0 e.V. (kurz: LNI 4.0) werden zwei AAS-Teilmodelle für eine Lasergravurmaschine in der Demofabrik des Mittelstand-Digital-Zentrums Hannover-Garbsen in einer typischen Brownfield-Produktionsumgebung entwickelt und umgesetzt. Verschiedene Teilmodelle werden zur Strukturierung des zugrundeliegenden Informationsmodells in einer AAS verwendet, das in Gesamtheit die Eigenschaften und Merkmale der abgebildeten Komponenten darstellt.

Die Asset Administration Shell…

Die AAS wurde als Abbildung des Digitalen Zwillings für industrielle Assets auf der Grundlage von internationalen Industrie-4.0-Standards entwickelt. Demnach kann ein beliebiges Asset durch seinen digitalen Zwilling (AAS) bei der Bereitstellung und dem Austausch von Informationen begleitet werden. Ein Asset kann sowohl ein physisches Objekt wie eine Maschine als auch ein virtuelles Objekt wie zum Beispiel ein Plan oder ein Prozess sein.

Im Fertigungskontext sind Assets verschiedenen Anwendungsfällen ausgesetzt und erfordern daher unterschiedliche Informationen. So könnte ein Instandhaltungsingenieur nur an Instandhaltungsdaten interessiert sein, beispielsweise an der Asset-Identifikation, an Wartungsprotokollen, geplanten Aktivitäten, Fehlercodes und dergleichen mehr. Im Gegensatz dazu benötigt ein Systemintegrator Simulationsdaten und technische Spezifikationen des Assets für die Inbetriebnahme. Der Digitale Zwilling eines Assets sollte daher diejenigen Informationen enthalten, die für die verschiedenen Anwendungsfälle nötig sind. Gleichzeitig sollte der Digitale Zwilling die Informationen für die jeweiligen Anwendungsfälle voneinander trennen und zuweisen, um den Benutzerinnen und Benutzern den Zugriff zu erleichtern.

Die Struktur und das Metamodell der AAS wurden in der internationalen Normenreihe IEC 63278 spezifiziert und standardisiert. Die enthaltenen Informationen können sowohl in Form einer AAS-Teilmodellvorlage als auch in einer AASX-Datei in einem zusammengesetzten Dateiformat mit der Erweiterung ».aasx« gespeichert werden. Beide Formate können über technologiespezifische Schnittstellen in AAS ausgetauscht werden. Auf diese Weise ist die AAS in der Lage, alle relevanten Informationen und Aspekte ihres Assets, beispielsweise Informationen für einen spezifischen Anwendungsfall wie vorhandene Fähigkeiten oder technische Dokumentation, strukturiert in ihren Teilmodellen darzustellen. Entsprechend dienen die Teilmodelle der AAS als konzeptioneller Mechanismus zur Aufnahme von anwendungsfallbezogenen Informationen in Digitalen Zwillingen.

… und die Teilmodelle der AAS

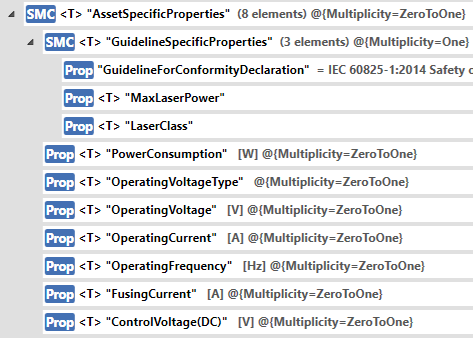

Ein Teilmodell ist ein alleinstehendes Informationsmodell, das sich auf einen bestimmten Aspekt oder eine bestimmte Fähigkeit des dazugehörigen Assets konzentriert. Es ist sowohl für Menschen als auch Maschinen lesbar und ermöglicht damit einen automatisierten Austausch von Informationen durch Software. Ein Teilmodell besteht aus einer hierarchischen Anordnung von mehreren Submodel Elements (SME) und Submodel Element Collections (SMC). SMC stellt eine logische Gruppierung von mehreren SMEs dar. Die verschiedenen SME-Typen, unter anderem Property, File, Multi Language Property (MLP) oder Reference Element, erfüllen unterschiedliche Funktionen bei der Beschreibung und Unterscheidung von Assets aus spezifischen Perspektiven. Beispielsweise ermöglicht ein SME-File das Anhängen einer Daten-Datei, während SME-Property eine charakteristische Eigenschaft zur Beschreibung und Unterscheidung von Assets definiert. Eine umfassende Liste und Erklärung der SMEs findet sich in dem Aktuellen Entwurf zum Teil 1 der Normenreihe IEC 63278.

Die Asset Administration Shell ermöglicht Interoperabilität

Die Interoperabilität wird durch die standardisierte Semantik und Syntax der AAS gewährleistet. Die Syntaxspezifikationen beziehen sich auf das standardisierte Metamodell der AAS sowie auf standardisierte Teilmodellvorlagen, die die Regeln und das Format für die Strukturierung und Darstellung der Daten für die entsprechenden Anwendungsfälle festlegen. Die Entwicklung von Teilmodellvorlagen wird hauptsächlich innerhalb der AAS-Gemeinschaft vorangetrieben. Hierzu gehören solche wesentliche Akteure wie die Nutzerorganisation Industrial Digital Twin Association (IDTA), die nationalen Projekte wie InterOpera oder Catena-X, die entsprechenden Spiegelgremien in DKE/VDE-Gremien sowie die Plattform Industrie 4.0. Die standardisierten Teilmodellvorlagen werden kontinuierlich von den entsprechenden Arbeitsgruppen weiterentwickelt und aktualisiert. Diese stimmen sich eng miteinander ab und arbeiten gemeinsam an der normativen Internationalisierung der Ergebnisse.

Die Semantik bezieht sich auf die gemeinsame Bedeutung und den Kontext der in der AAS enthaltenen Informationen. Dies wird unter anderem durch die Verwendung von standardisierten Merkmalen geregelt. Teilmodelle bestehen im Wesentlichen aus Merkmalen, die beispielsweise in den bestehenden standardisierten Datenspezifikationen wie dem IEC Common Data Dictionary (CDD) und ECLASS für industrielle Bereiche definiert sind. Damit soll sichergestellt werden, dass die Daten in verschiedenen Systemen und Kontexten konsistent und sowohl von Menschen als auch von Maschinen korrekt interpretiert werden. Die standardisierten Merkmale verfügen über eindeutige Identifikationen, auf die beispielsweise die SME in den AAS-Teilmodellvorlagen verweisen kann.

Teilmodell-Vorlage für eine Lasergravurmaschine

Im Rahmen einer Kooperation des Forschungsprojekts InterOpera mit LNI 4.0 entwickelte das Fraunhofer IPA gemeinsam mit dem Standardization Council Industrie 4.0 und dem LNI 4.0-Testteam in der Demofabrik des Mittelstand-Digital Zentrums Hannover-Garbsen zwei Teilmodellvorlagen für eine Lasergravurmaschine in einer typischen Brownfield-Produktionsumgebung, nämlich »Digital Nameplate for Laser Engraving Machine« und »Technical Data for Laser Engraving Machine«.

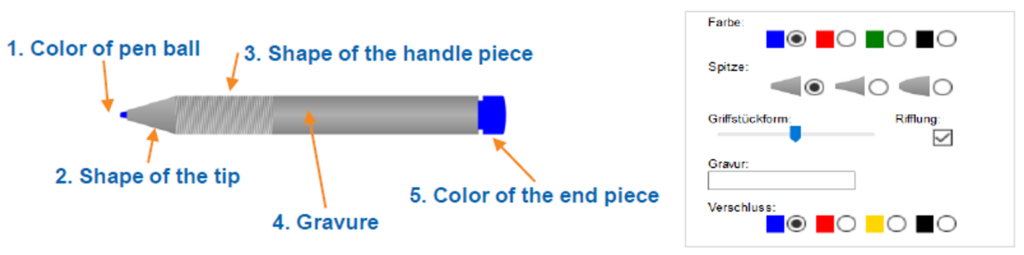

Wie in der Abbildung 1 dargestellt kommuniziert ein Produkt in der Demofabrik – in diesem Fall ein Kugelschreiber – über seine AAS selbstständig den nächsten Produktionsschritt. Je nach Anforderung des Produktionsschritts, etwa Bestimmung der Farbe oder einer spezifischen Form einer Komponente (siehe Abbildung 2), wird die geeignete Produktionsanlage für die Beschriftung des Kugelschreibers identifiziert, wie eben eine Lasergravurmaschine für die Gravur. Um die relevanten Daten der Produktionsanlage, wie beispielsweise das Typenschild oder die technische Dokumentation, zu extrahieren, ist es zwingend notwendig, diese in maschinenlesbare und standardisierte Formate zu überführen. Dabei kommen die zwei AAS-Teilmodelle zum Einsatz.

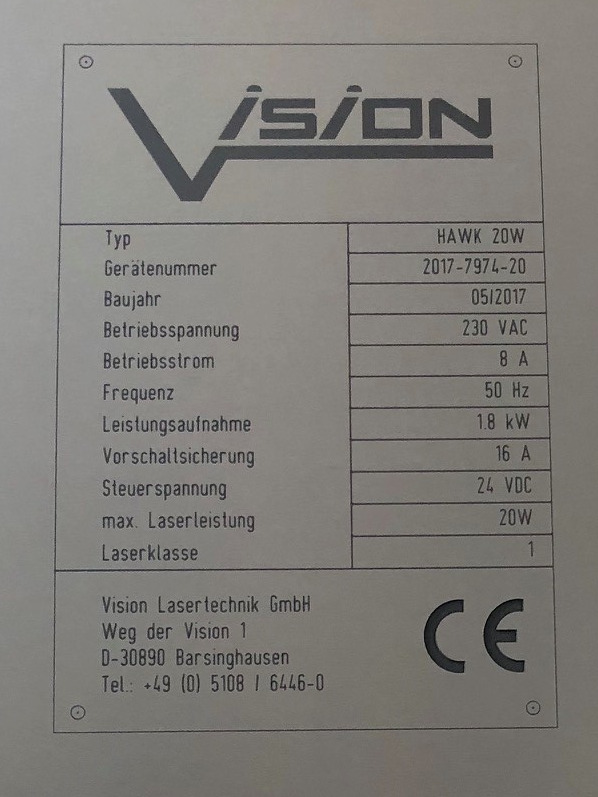

Die beiden Teilmodellvorlagen erweitern die vorhandenen allgemeinen IDTA-Teilmodelle »Digital Nameplate for Industrial Equipment« und »Generic Frame for Technical Data for Industrial Equipment in Manufacturing« mit den spezifischen Merkmalen gemäß den relevanten Normen, Richtlinien und Unternehmenserfahrungen für Lasergravurmaschinen. Abbildung 3 zeigt ein Beispiel dafür, wie ein Typenschild, das üblicherweise auf einer Maschine angebracht ist, nun digital in einer AASX-Datei abgebildet wird. Die AAS und deren Teilmodelle können auf einem Server für den externen Zugriff gehostet werden und die gewünschten Daten können von den IT-Systemen oder -Services bei Bedarf einfach abgerufen werden.

Fazit

Die vorliegenden Teilmodellvorlagen tragen zur Digitalisierung und Standardisierung der typenspezifischen Eigenschaften sowie der technischen Dokumentation von Lasergravurmaschinen bei. Dadurch wird die Interoperabilität von verschiedenen Lasergravurmaschinen herstellerneutral gewährleistet.

Diese Arbeit ist im Rahmen des Forschungsprojekts InterOpera entstanden, das vom Bundesministerium für Wirtschaft und Klimaschutz unter der Projektnummer 13I40V006C gefördert wird. InterOpera erarbeitet eine standardisierte Umsetzung von Teilmodellen der Asset Administration Shell in der Praxis. Projektbegleiter ist das VDI Technologiezentrum.

Durchgeführt wird InterOpera vom Steinbeis Europa Zentrum, dem Fraunhofer IPA und dem vom Verband der Elektrotechnik Elektronik Informationstechnik e.V. (VDE) getragenen Standardization Council Industrie 4.0.

Ihre Ansprechpartner

B.Sc. Olga Meyer

Leiterin der Gruppe Interoperabilität für die digitale Produktion

Telefon: +49 711 970-1068

Dachuan Shi

Mitarbeiter der Gruppe Interoperabilität für die digitale Produktion

Telefon: +49 711 970-1203