Quelle: Fraunhofer IPA/Grafik: Andrine Theiss

Mobile Robotik als Schlüssel zur Matrixproduktion

Damit die Matrixproduktion optimal funktioniert, braucht es eine ganze Flotte mobiler Roboter. Ameisen dienen als Vorbild, um dieses dynamische Zusammenspiel möglichst effizient zu orchestrieren. Agha Ali Haider Qizilbash von der Abteilung Roboter- und Assistenzsystem gibt einen Einblick in seine Forschung.

Veröffentlicht am 09.03.2023

Lesezeit ca. 8 Minuten

In einem Ameisenhaufen wimmelt es von Krabbeltierchen, die auf den ersten Blick wild und unkontrolliert versuchen, schnell einen möglichst kurzen Weg von A nach B zu finden. Und doch steckt weit weniger Zufall dahinter als man zunächst denkt. Mit Blick auf zukünftige Lösungen rund um die Matrixproduktion könnte sich ein ähnliches Bild ergeben: Zahlreiche mobile Roboter bewegen sich in einer Fabrikhalle, um an den einzelnen Stationen einen ununterbrochenen Produktionsprozess zu ermöglichen. Die Roboter ersetzen das Fließband oder sie unterstützen die Fachkräfte dabei, dass das richtige Bauteil oder Werkzeug zur richtigen Zeit am richtigen Ort ist. Den Einsatz der Roboter optimal zu planen, ist allerdings noch eine Herausforderung. Um diese anzugehen, entstehen neue Softwarelösungen im Forschungsprojekt »SE.MA.KI«. Sie adressieren vorwiegend autonome mobile Roboter (AMR), aber auch entsprechend mit Sensoren ausgestattete fahrerlose Transportfahrzeuge (FTF).

Optimierter Verkehr

Der Schlüssel zu einem erfolgreichen AMR-Einsatz für die Matrixproduktion ist eine optimale Planung. Welcher Roboter fährt wann über welche Strecke zu welchem Ziel? Manuell ist diese komplexe Herausforderung nicht zu meistern. Ein bereits existierender Lösungsansatz ist die Verkehrsoptimierung, die mit Flotten-Management-Systemen umsetzbar ist. Dabei wird versucht, die Anzahl an Robotern zu reduzieren, die sich in einem Korridor bewegen. Wenn sich also mehrere Roboter im selben Korridor befinden, müssen sie warten und sich anstellen. An bestimmten Orten können für FTF auch Fahrwegmarkierungen installiert werden. Diese klar vorgegebenen Fahrwege erleichtern es, den Arbeitsraum zwischen Fahrzeug und Mensch zu trennen. Eine solche Lösung kann durchaus skalierbar sein, ist aber gleichzeitig ineffizient, da sie die Bewegungsfreiheit der Menschen einschränkt und auch andere bewegliche Einheiten in der Produktion wie beispielsweise Stapler weniger flexibel nutzbar sind.

Freie Planung

Die freie Planung mobiler Roboter ist die bessere Lösung für eine flexible und robuste Produktion. Denn so können sich mehrere Roboter in der Werkhalle befinden. Jeder kann Kollisionen mit anderen vermeiden und dennoch seinen Weg zum Ziel finden. Bei dieser freien Planung können sich auch Menschen zu Überwachungs- und Arbeitszwecken in der Halle bewegen. Sie stellt zudem sicher, dass kein Roboter zu wichtig wird, um anderen den Weg zu versperren oder, schlimmer noch, abgegrenzte Bereiche für bestimmte Aktivitäten zu schaffen. Diese Anpassungsfähigkeit war auch eine der Ideen, die die Matrixproduktion zum Leben erweckt haben, sodass die Prozesse und die Produktionshalle selbst an Veränderungen angepasst werden können.

Gruppenbasierte Produktionsplanung

Um die Durchlaufzeiten in der Produktion zu verwalten und zu verkürzen, ist zudem der Ansatz der gruppenbasierten Produktionsplanung bekannt. Dabei werden die Aufgaben gesammelt und gruppiert. Diese Gruppen werden als Terminierungseinheiten und Untergruppen als Terminierungsobjekte behandelt. Der Ansatz hat sich bei der Verkürzung der Produktionsdurchlaufzeiten im Vergleich zu traditionellen Ansätzen bewährt. Daher ist es auch sinnvoll, eine solche gruppenbasierte Terminierung bei der Verwaltung der Artikelverteilung an verschiedene Stationen einzusetzen. Die Zusammenführung von Materialversorgung, Artikellieferungen und -verteilung in einer Produktionsumgebung in einer gemeinsamen Perspektive kann nicht nur die Überlastung mobiler Roboter verringern, sondern ist auch an die sich ändernden Anforderungen dynamischer Produktionen anpassbar. Da die Artikelverteilungen für einen bestimmten Zeitraum oder eine bestimmte Charge eingerichtet werden, können neue Anforderungen, die zu einem bestimmten Zeitpunkt innerhalb der nächsten Charge auftreten, berücksichtigt werden, bevor die Aufträge zentral verarbeitet und eingeplant werden.

Diese Artikelverteilungen werden für die Verarbeitung als Aufträge klassifiziert und müssen notwendigerweise eine Ausgangsposition und ein Lieferziel haben. Durch die Kombination von Aufträgen, die sich bis zu einem bestimmten Zeitintervall angesammelt haben, oder durch die Verwendung einer vorbestimmten Liste von Aufträgen entsteht eine Auftragsmenge, die in der nächsten Runde abgearbeitet werden muss. Anhand dieser Informationen und der aktuellen Standorte aller mobilen Roboter in der Umgebung können die Aufträge zentral verarbeitet und den entsprechenden Aufträgen der Reihe nach zugeordnet werden. Gleichzeitig wird die von allen Robotern zurückgelegte Gesamtstrecke optimiert.

Neuer bioinspirierter Ansatz

Die vorgestellten Ansätze lösen allerdings die Einsatzplanung mobiler Roboter noch nicht optimal. Industrieseitig ist entscheidend: Wie kann eine Transportaufgabe schnellstmöglich erledigt werden? Und wie lässt sich dabei gleichzeitig die zurückgelegte Strecke der Flotte so kurz wie möglich halten? Viele Forschungstätigkeiten widmen sich deshalb diesem Thema. In letzter Zeit wurden zunehmend bioinspirierte Algorithmen eingesetzt. Algorithmen auf der Grundlage der Partikelschwarmoptimierung werden erfolgreich bei der Verteilung von Artikeln in Produktionssystemen genutzt, aber auch zum Finden optimaler Routen oder Zykluszeiten in Fließlagerzellen.

Vorbild hierfür ist die sogenannte Ameisenkolonie-Optimierung (ACO). Das ist ein bekannter Ansatz innerhalb der Schwarmintelligenz, der viele Variationen hat. Das Vorbild aus der Natur: Wie finden Ameisen die kürzeste Strecke zu einer Futterstelle? Sie starten alle vom gleichen Ort, dem Nest, und laufen unterschiedliche Wege zum Futter. Alle hinterlassen auf ihrem Weg Duftstoffe, also Pheromon-Markierungen. Auf dem kürzesten Weg sind schneller mehr Ameisen unterwegs und hinterlassen dort mehr Pheromone als auf den längeren Strecken. Mehr Pheromone ziehen mehr Ameisen an. Auch wenn das Wissen Einzelner also begrenzt ist, dient ihr kleiner Beitrag der Intelligenz des Schwarms und optimiert dessen Verhalten.

Routenplanung mithilfe virtueller Ameisen

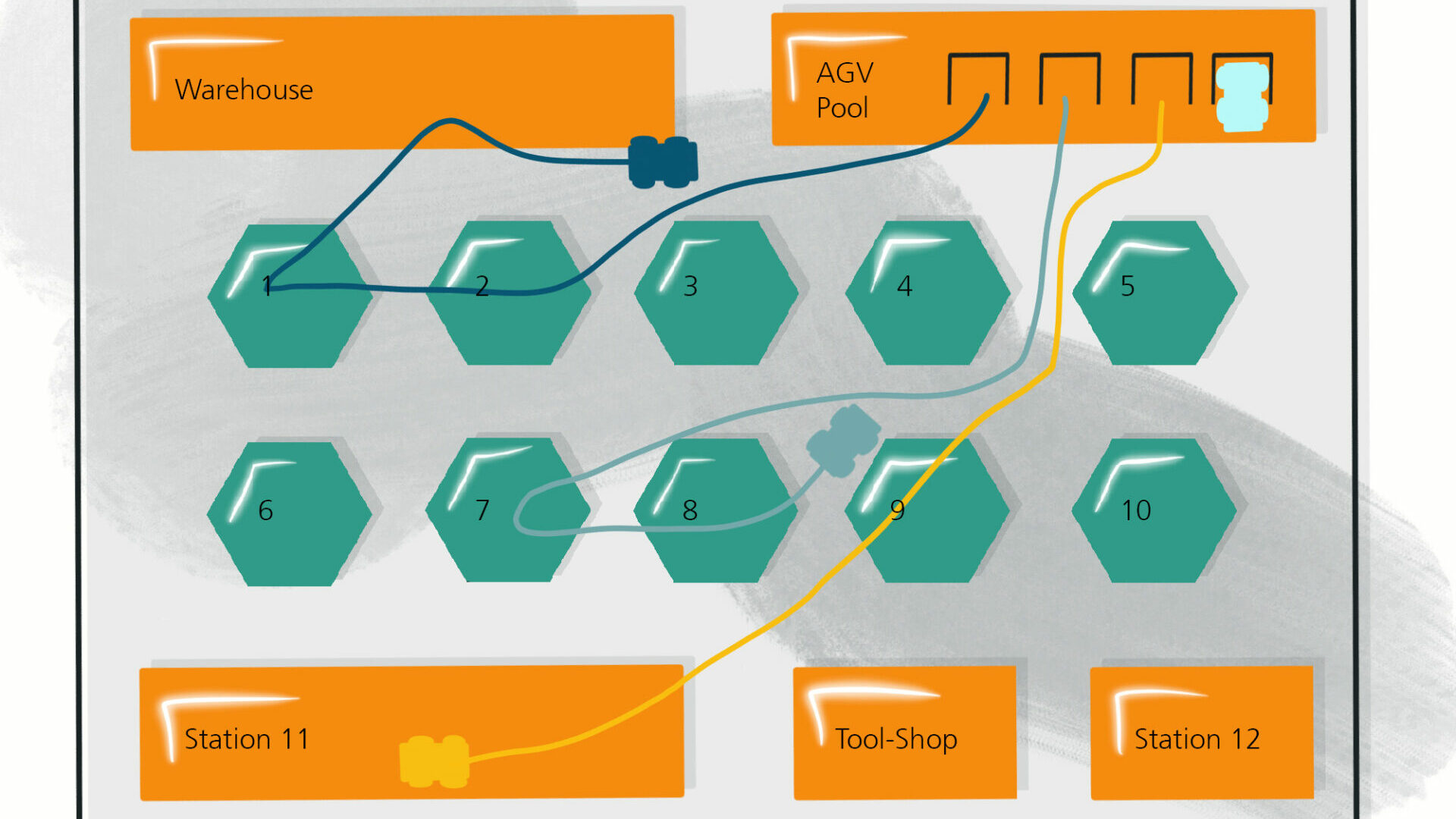

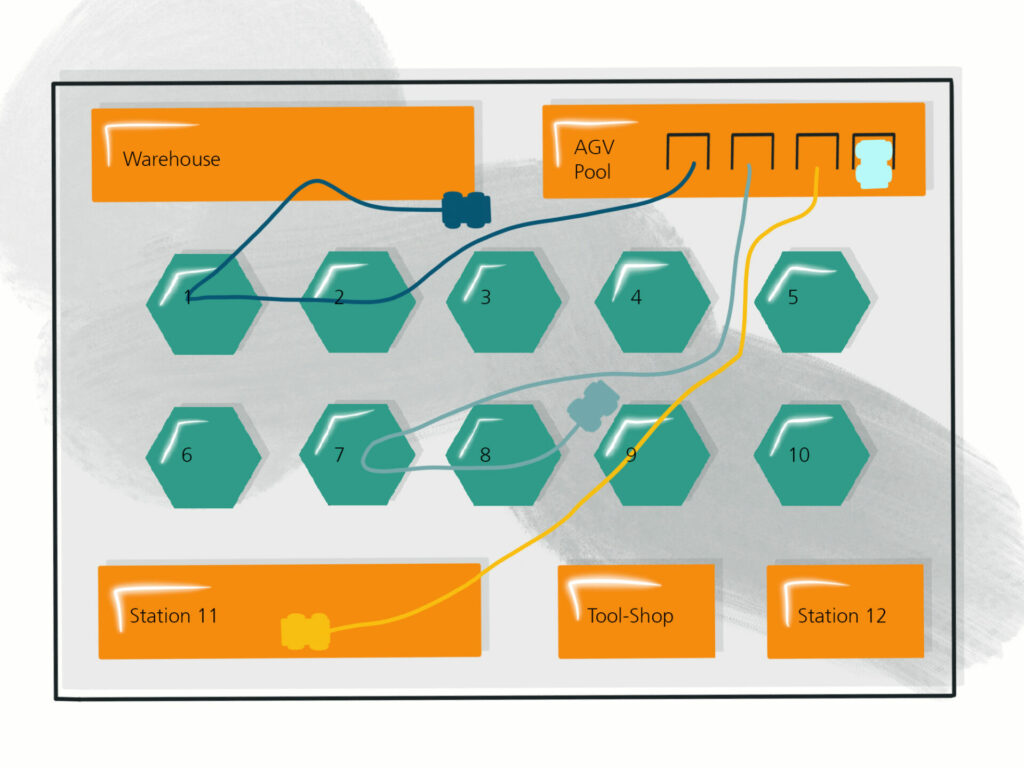

Am Fraunhofer IPA ist ein modifizierter Ansatz entstanden, der vom ACO-Algorithmus inspiriert ist und der die gesamte zurückgelegte Strecke für alle mobilen Roboter auch unterschiedlicher Hersteller in einer bestimmten Umgebung optimiert. Der Ansatz benötigt die aktuellen Standorte der Roboter, um so viele Optionen wie möglich zu berücksichtigen und Aufträge intelligent zu verteilen. Und natürlich arbeitet er nicht mit Pheromonen wie bei den Ameisen. Stattdessen sendet jeder einzelne Roboter von seinem aktuellen Standort »virtuelle Ameisen« zu allen Zielen, die die Roboter anfahren könnten. Die Ameisen machen sich auf den Weg zu den Zielen und wenn sie dabei mit anderen Ameisen zusammenstoßen, sterben sie. Am Ende bleiben also nur die Ameisen übrig, die ihr Ziel erfolgreich erreicht und das virtuelle Objekt abgeliefert haben.

Mit dieser Information können dann die realen Roboter ihre Route erfolgreich planen. Dabei bekommt auch nicht jeder Roboter einen Auftrag zugewiesen, wenn andere Optionen günstiger sind. Nachdem mehrere Fälle mit dem Algorithmus getestet wurden, ergab sich bei der Optimierung für die von allen Robotern zurückgelegte Gesamtstrecke ein Minimalplan, bei dem einem mobilen Roboter gar kein Auftrag zugewiesen wurde und somit seine Strecke eingespart wurde.

Zusätzlich zur Arbeit in SE.MA.KI arbeitet das Fraunhofer IPA daran, heterogene mobile Roboter in den Ansatz einzubeziehen. So können mobile Systeme mit unterschiedlichen Kapazitäten, wie autonome Routenzüge und mobile Roboter mit einem Manipulator, in der gleichen Umgebung arbeiten und auch intelligent eingeplant werden. Die vollständige Orchestrierung von heterogenen mobilen Robotern, die unterschiedliche Aufträge in einer Matrixproduktionsumgebung optimal ausführen können, ist die Vision hinter diesen Arbeiten.

Serie zur Matrixproduktion

Eine Serie von Beiträgen beschäftigt sich auf interaktiv online mit der Matrixproduktion, einem flexiblen Produktionssystem, das Resilienz und Wandlungsfähigkeit eines Unternehmens erhöht. Erschienen ist in dieser Serie bereits:

- Kein Fehler in der Matrix von Daniel Ranke

- Zuverlässige Durchlaufzeitprognose in der Matrix von Lisa Charlotte Günther

- Automatisierte Prozesskontrolle in der Matrix von Hang Beom Kim und Timo Leitritz

- Selbstlernende Roboter – die matrixfähige Montagezelle von Arik Lämmle

- Prozessablauf zur Rekonfiguration von Matrix-Produktionssystemen von Michael Trierweiler

- Maschinelles Lernen ermöglicht matrixfähige Kommissionierzelle von Felix Spenrath und Richard Bormann

- Autonome Auftragssteuerung mit Reinforcement Learning von Tobias Heinrich Nagel

- Fertigungsrelevante Informationen in 2D-Zeichnungen automatisch erkennen und verarbeiten von Christoph Haar und Hang Beom Kim

- Die Materialbereitstellung kostenoptimal und adaptiv planen von Daniel Ranke

Dieser Artikel ist im Rahmen von »SE.MA.KI« (Selbstlernende Steuerung einer technologieübergreifenden Matrixproduktion durch simulationsgestützte KI) entstanden. Das Forschungs- und Entwicklungsprojekt SE.MA.KI. wird vom Bundesministerium für Bildung und Forschung (BMBF) gefördert. Förderkennzeichen: L1FHG42421. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.

Ihr Ansprechpartner

Tobias Rainer Schäfle

Geschäftssegmentleiter Automatisierte

Fertigungssysteme

Telefon: +49 711 970-1469