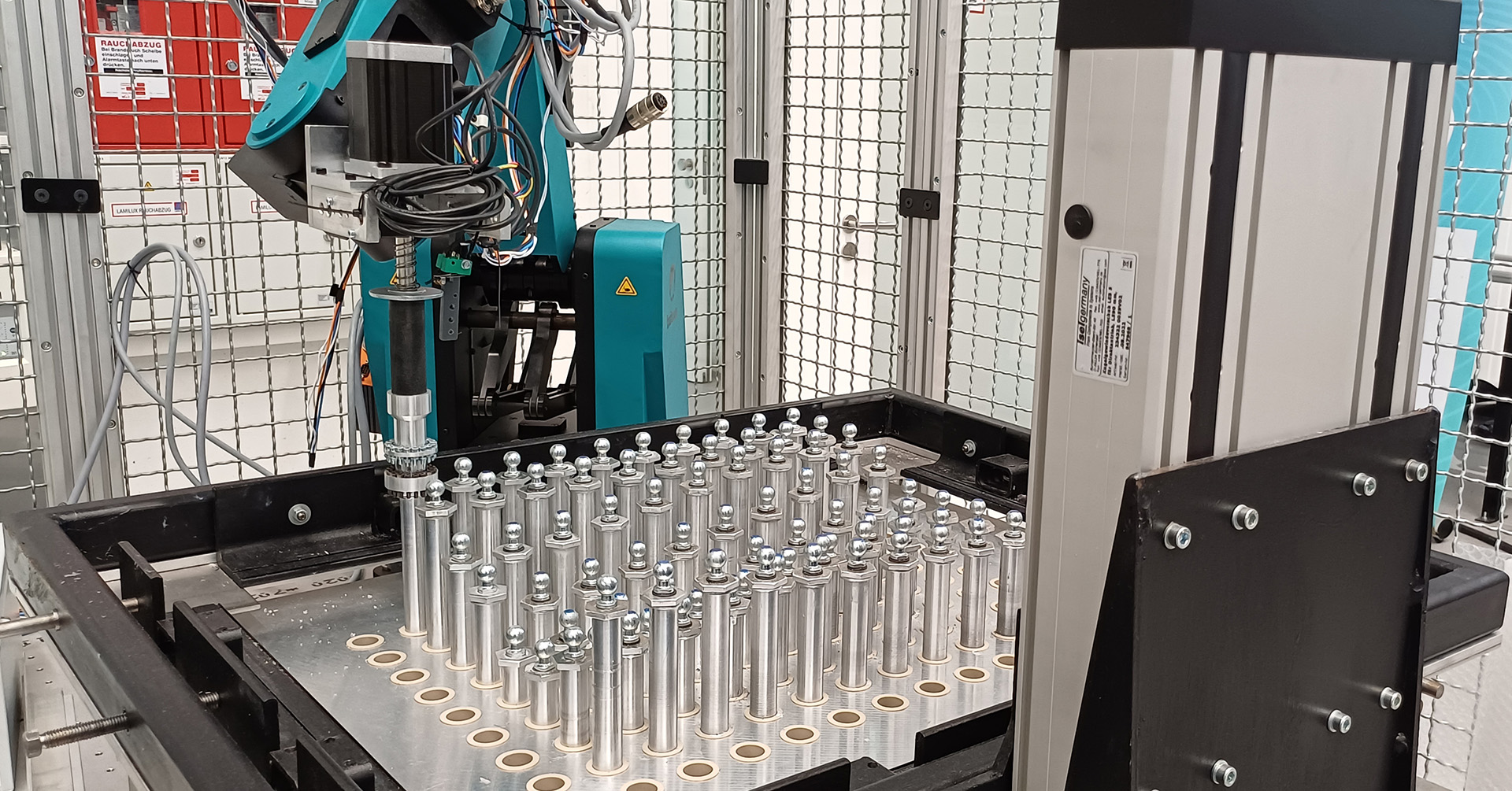

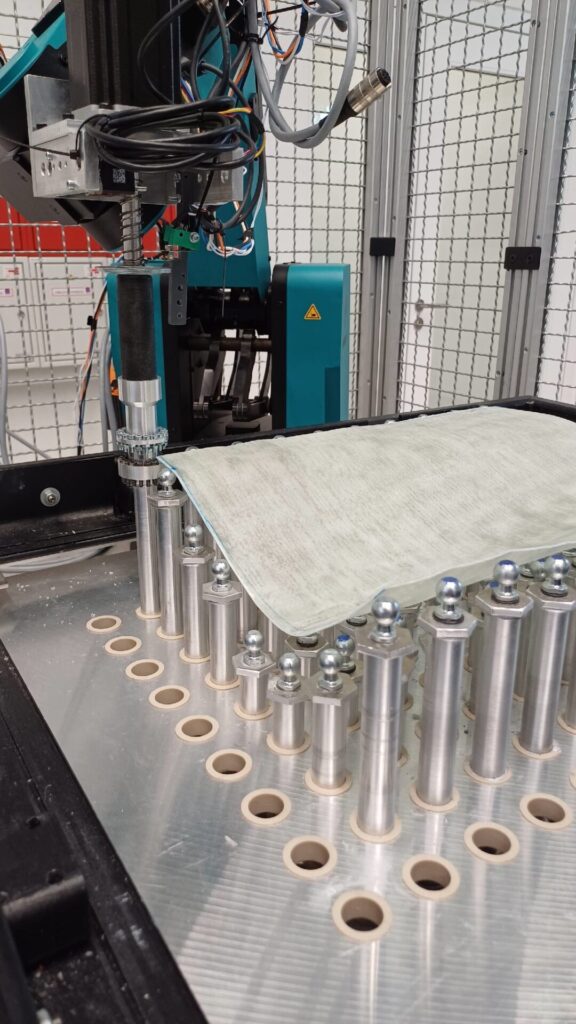

Verstellung eines Pins (Quelle: Fraunhofer IPA/Foto: Max Mages)

Adaptive Formwerkzeuge senken Kosten in der CFK-Herstellung

Das Fraunhofer IPA und die Firma Fichtner und Schicht haben im Rahmen des Projekts »CFKFormTool« gemeinsam ein Formwerkzeug entwickelt, mit dem es möglich ist, beliebige doppelt gekrümmte Bauteile herzustellen. Mit dem Verfahren können Faserverbundbauteile wirtschaftlich in Kleinserien hergestellt werden.

Veröffentlicht am 07.11.2024

Lesezeit ca. 3 Minuten

Faserverstärkte Kunststoffe bieten ein riesiges Potenzial für den Leichtbau. Für deren Herstellung werden jedoch Formwerkzeuge zur Formgebung benötigt. Diese Formwerkzeuge sind starr, können nur für eine bestimmte Bauteilgeometrie verwendet werden und sind meist sehr teuer. Der Grund hierfür ist, dass sie aus massiven Blöcken gefräst werden müssen. Gerade für Prototypen oder Kleinserien hat dies zur Folge, dass die Leichtbaueigenschaften von Faserverbundkunststoff nicht wirtschaftlich genutzt werden können. Ein weiteres Problem ist der große Materialaufwand der für die Werkzeuge benötigt wird. Zwar sind beispielsweise Aluminiumformen recycelbar, jedoch sind zum Einschmelzen große Mengen an Energie nötig.

Höhenverstellbare Pins dienen als Grundlage für die Form

Ziel des Projekts »CFKFormTool« war es, ein Formwerkzeug zu entwickeln, das sich auf Basis von CAD-Daten in eine beliebige Form bringen lässt. Die Einstellung der Form wird automatisiert von einem Roboter durchgeführt. Hierzu besteht das Formwerkzeug aus einer Vielzahl höhenverstellbarer Pins. Sie dienen als Grundlage für die Form. Über die Pins wird eine Folie gezogen, auf welcher die Bauteile laminiert werden.

In mehreren Entwicklungsschritten wurde sowohl die Einstellungsgenauigkeit der Pins, als auch Abformgenauigkeit der Folie verbessert. Die Knackpunkte hierbei waren zum einen die präzise Erfassung der Ist-Höhe während des Einstellprozesses, zum anderen die Entwicklung einer Folie, die die diskreten Pinhöhen zu einer möglichst gleichmäßigen Oberfläche interpoliert. Zum Projektabschluss konnten so doppelt gekrümmte Oberflächen mit Krümmungsradien unter 600 Millimeter abgebildet werden. Die Dauer zur vollständigen Anpassung der Geometrie beträgt hierbei weniger als 30 Minuten.

Ihr Ansprechpartner

Max Mages

Mitarbeiter des Forschungsteams Säge-, Trenn- und Fügetechnologien

Telefon: +49 711 970‐3662