Quelle: Fraunhofer IPA/Foto: Rainer Bez

Qualitätsprognose durch virtuellen Zusammenbau

Wissenschaftlerinnen und Wissenschaftler am Fraunhofer IPA entwickeln Algorithmen für den virtuellen Zusammenbau, die auf geometrischen Messdaten von realen Bauteilen basieren. Unternehmen aus der Konstruktions-, Fertigungs-, Fertigungsmesstechnik und Messdienstleistung begleiten das Forschungsprojekt.

Veröffentlicht am 28.07.2022

Lesezeit ca. 4 Minuten

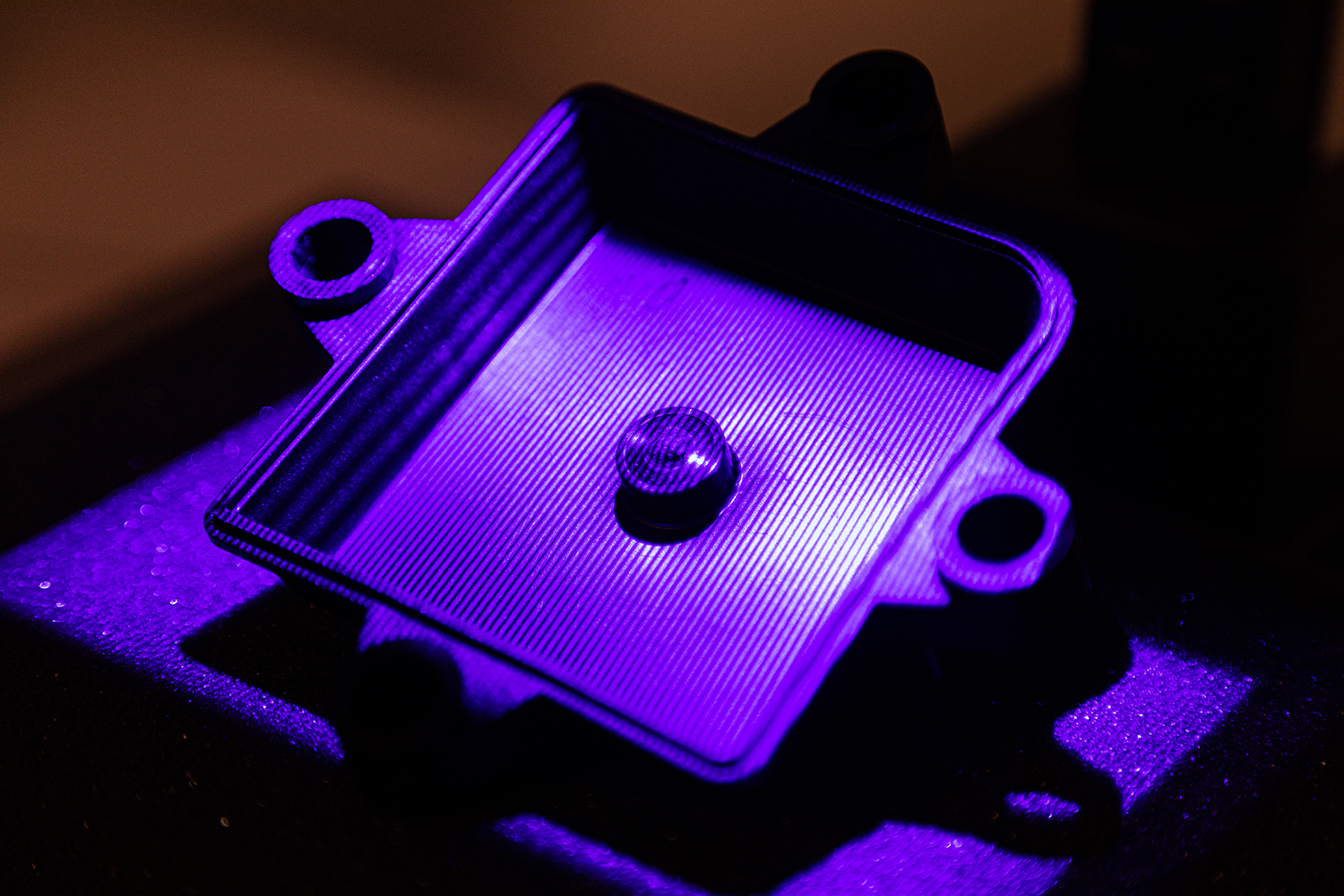

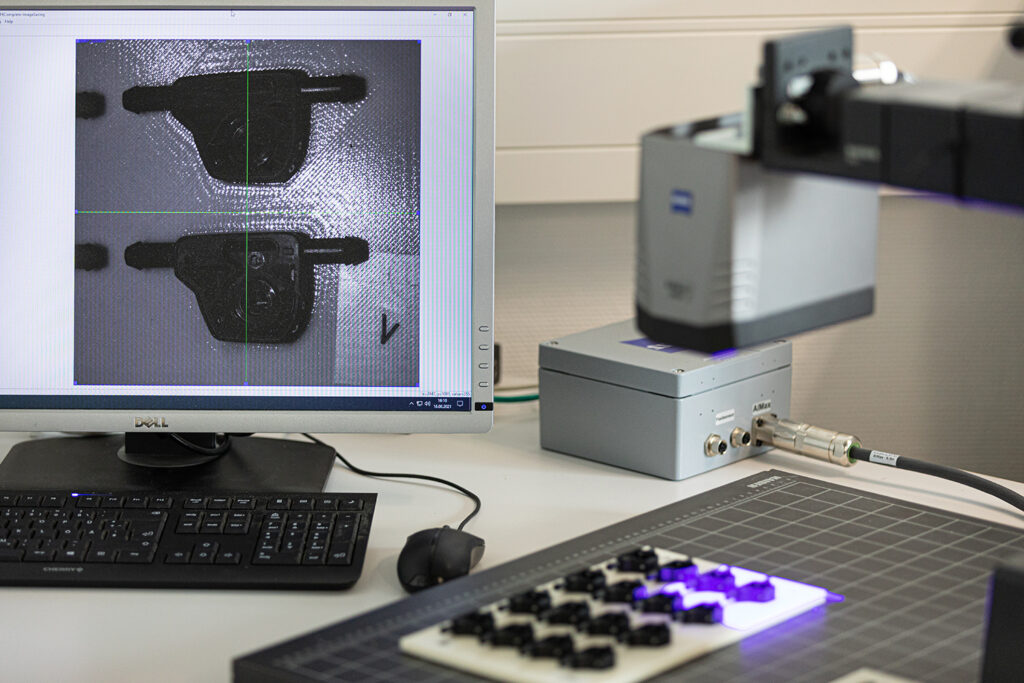

Bauteiloberflächen können mittlerweile schnell und hochauflösend durch optische Messsysteme erfasst werden. In den dichten 3D-Messdaten des jeweiligen Bauteils sind auch die lokalen Formabweichungen zur Sollgeometrie enthalten. Im Zusammenbau akkumulieren sich dann diese geometrischen Abweichungen. Mit bisherigen Auswertungsmethoden werden diese lokalen Formabweichungen nicht oder nur unzureichend berücksichtigt.

Mit dem neuartigen Ansatz für den virtuellen Zusammenbau soll die Möglichkeit geschaffen werden, lokale Abweichungen der Bauteile in die Auswertung einfließen zu lassen. Außerdem erlaubt die verbesserte Kenntnis über die Fortpflanzung geometrischer Abweichungen präzisere Aussagen über Qualitätseigenschaften des Zusammenbaus. Somit schließt der Ansatz des virtuellen Zusammenbaus den »Missing Link« zwischen geometrischen Auswertungen auf Bauteilebene und der Ebene des Zusammenbaus, indem die geometrische Fehlerfortpflanzung, auch Fehlerpropagation genannt, berechnet wird. Dadurch werden eine durchgängige geometrische Prozesskette und geometriebasierte Qualitätsaussagen entlang des gesamten Lebenszyklus eines technischen Produkts möglich.

Vorgehen

In einer systematischen Analyse von Zusammenbauten sollen für die Geometrie des Zusammenbaus relevante Eigenschaften identifiziert werden. Dafür werden zusammen mit den Industriepartnern aus dem projektbegleitenden Ausschuss Anwendungsfälle mit hohem Verbesserungspotenzial ermittelt. Zwei dieser Anwendungsfälle untersuchen die Wissenschaftler näher. An diesen soll die Vorgehensweise verdeutlicht werden, aber auch der wirtschaftliche Nutzen gezeigt werden, der durch die verbesserte Kenntnis des geometrischen Systems des Zusammenbaus entsteht.

Identifizierte optimale Bauteilpaarungen erfüllen Produktfunktionen besser

Auf Basis der Ergebnisse des virtuellen Zusammenbaus können durch selektive Kombination der am Zusammenbau beteiligten, individuell gefertigten Bauteile optimale Bauteilpaarungen identifiziert werden. Bei diesen optimalen Paarungen gleichen sich idealerweise die lokalen Abweichungen der Bauteile aus, sodass ein Produkt mit optimierter Funktionserfüllung entsteht. Der entwickelte virtuelle Zusammenbau wird für alle möglichen Bauteilkombinationen berechnet und die optimale Kombination durch ein auf künstliche Intelligenz basierendes Verfahren zur Auslesepaarung ermittelt.

Digitaler Funktionsprototyp des realen Zusammenbaus

Perspektivisch ermöglicht der virtuelle Zusammenbau einen digitalen Funktionsprototyp des realen Zusammenbaus, bevor dieser überhaupt physikalisch vorliegt. Die bereits vorhandenen Messdaten der einzelnen Bauteile ermöglichen Auswertungen jeglicher Art für den virtuellen Zusammenbau ohne Mehraufwand durch zusätzliche Messungen. Bereits diskutierte Anwendungsfälle der Industriepartner umfassen Dichtheitsanalysen, Analysen von Kinematiken bezüglich Laufruhe, Serviceintervallen und Lebensdauer sowie eine optimierte Toleranzvergabe. Denkbar sind Rückkopplungen vom virtuellen Zusammenbau in alle Phasen des Produktlebenszyklus von der Entstehung bis zur Nutzung. Diese erfordern jedoch weitere Arbeiten zu Qualitätsmodellen, um die geometrischen Eigenschaften der individuellen Zusammenbauten mit den betrachteten Qualitätsmerkmalen zu verknüpfen.

Fazit

Der virtuelle Zusammenbau bietet somit breitflächig für alle Industrieunternehmen Vorteile, die bereits geometrische Abweichungen in ihrer Fertigung überwachen. Speziell für kleine und mittelständische Unternehmen (KMU) kann der virtuelle Zusammenbau von Nutzen sein, da durch eine genauere Kenntnis des geometrischen Systems der gefertigten Bauteile gezieltere Maßnahmen zur Produktverbesserung getroffen werden können.

Die Wettbewerbsfähigkeit des Fertigungsstandorts Deutschland im internationalen Wettbewerb wird nicht zuletzt durch die Erzielung hoher Qualitätsstandards gesichert. Im Rahmen des Projekts GeoFit wird aktuell ein Software-Demonstrator für den virtuellen Zusammenbau entwickelt, der in enger Abstimmung mit den Industriepartnern deren Anforderungen aufnimmt. In der Softwareentwicklung werden wirtschaftliche Restriktionen berücksichtigt, beispielsweise durch die Eignung der Software für günstige 3D-Sensorik. Dies soll den beteiligten KMU perspektivisch nach Projektabschluss eine kostengünstige, fertigungsintegrierbare Nutzung der Lösung ermöglichen.

Forschungsprojekt »GeoFit«

Das auf zwei Jahre angelegte Forschungsprojekt GeoFit (Nr. 21759 N) der Forschungsgemeinschaft Qualität e.V. (FQS) wird über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen »Otto von Guericke« e.V. (AiF) im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Ihre Ansprechpartnerin

Ira Effenberger

Forschungsteamleiterin 3D-Datenverarbeitung

und -synthese

Telefon +49 711 970-1853