Quelle: Fraunhofer IPA/Grafik: Andrine Theiss

Zuverlässige Durchlaufzeitprognose in der Matrix

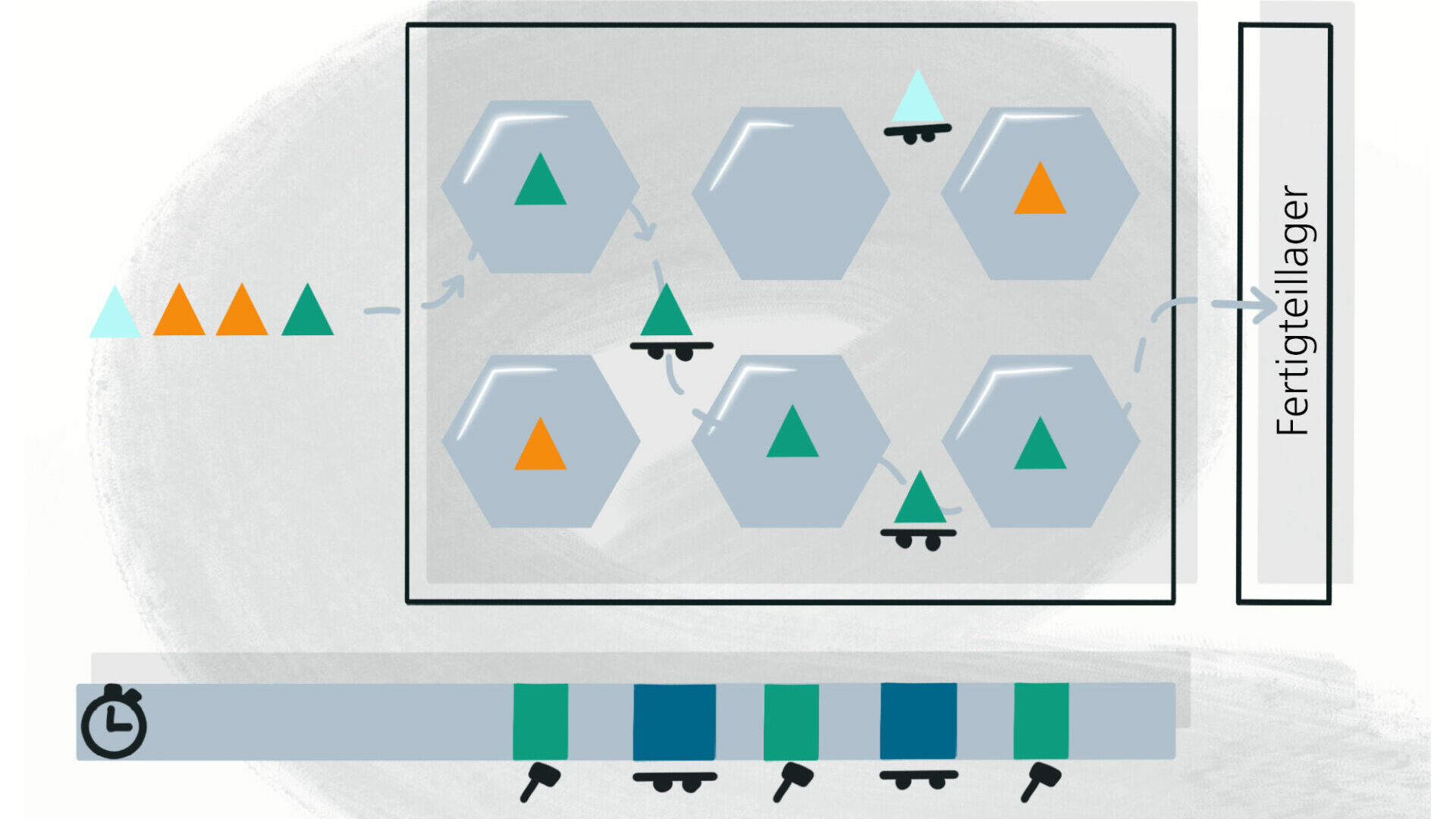

Durch lose Kopplung von konfigurierbaren Prozessmodulen ermöglicht die Matrixproduktion eine taktzeitunabhängige Fertigung bei gleichmäßig hoher Auslastung. Zudem kann sie mit Produktvariantenvielfalt und schwankenden Auftragsvolumen umgehen. Doch die Vorhersage der Durchlaufzeit von Aufträgen wird schwieriger.

Veröffentlicht am 17.02.2022

Lesezeit ca. 5 Minuten

Künftig mehr Kooperationen zwischen Wissenschaft und Wirtschaft

Den Grundstein legte ein fünfseitiger mathematischer Beweis, veröffentlicht vor 60 Jahren. Bekannt unter dem Namen »Little’s Law« erlaubt er die Berechnung der Durchlaufzeit eines Elements durch ein System. Benötigt werden dafür nur zwei Größen: Die Anzahl der Teile oder Aufträge im (stabilen) System und der durchschnittliche Output je Zeiteinheit. Ihre Einfachheit macht die Formel bis heute attraktiv. Gleichzeitig führt sie – und die ihr zugrundeliegenden Annahmen – zu Einschränkungen. Eigenschaften und Zusammenhänge komplexerer Produktionssysteme und Produkte können nicht abgebildet werden.

Über die Jahre wurden deswegen zahlreiche weitere Methoden zur Vorhersage der Durchlaufzeit von Aufträgen entwickelt. Neben einer Beschreibung des Systemzustands nutzen sie häufig Auftragseigenschaften als Eingangsgrößen, zum Beispiel die Anzahl benötigter Operationen, die geplanten Prozesszeiten an jeder Arbeitsstation oder die Produktionsmenge. Zunehmend wird auch die Verwendung von statistischen, regressionsbasierten Lernverfahren erprobt, die nichtlineare Zusammenhänge zwischen der Durchlaufzeit und den Eingangsparametern abbilden können. Um welche Einflussfaktoren es sich dabei handelt, herrscht keine Einigkeit. Vielmehr scheint ihre Auswahl und Repräsentation vom jeweiligen Anwendungsfall abzuhängen.

Webinar zur Matrixproduktion

Im Webinar »Matrixproduktion – Wandlungsfähige und resiliente Produktionssysteme« zeigen Experten, wie die Matrixproduktion dabei unterstützt, die Produktion schnell auf sich ändernde Anforderungen anzupassen und so die Resilienz zu steigern und wirtschaftlich zu agieren. Das Webinar wird an vier Terminen angeboten: 10. März, 9. Juni, 8. September und 24. November 2022, jeweils von 10:00 Uhr bis 11:30 Uhr.

Die Herausforderungen der Matrix

Dass die Aufgabe bis heute nicht an Relevanz verloren hat, ist nicht verwunderlich. Eine zuverlässige Prognose der Durchlaufzeit entlastet die Fertigung durch realistische Kapazitätsplanung und hilft Lagerbestände zu reduzieren. Sie unterstützt vor- und nachgelagerte Prozesse durch verbesserte Planungssicherheit und erhöht nicht zuletzt die Kundenzufriedenheit. Das gilt auch in der Matrixproduktion.

Die Kernfragen sind: Können Verfahren zur Vorhersage der Durchlaufzeit, die für andere Fertigungssysteme entworfen wurden, auf die Matrixproduktion übertragen werden? Und welche Einflussfaktoren müssen bei welchen Bedingungen für eine Prognose berücksichtigt werden?

Die Herausforderung: Andere Fertigungssysteme bieten einen Rahmen zur Untersuchung derartiger Fragestellungen, etwa durch feste Taktzeiten und Arbeitsabläufe. Die Matrixproduktion hingegen wurde speziell dafür entworfen, eine hohe Auslastung der Arbeitsstationen auch bei schwankenden Stückzahlen und der Fertigung von Produkten mit unterschiedlichen Anforderungen und Prozesszeiten zu gewährleisten. Sie verspricht also auch: erhöhte Komplexität durch variantenreiche Produktion, vielfältig nutzbare Prozessmodule, flexible Arbeitsverteilung und Transportwege. Der Untersuchungsraum ist damit immens. Zudem fehlen bisher praktische Erfahrungswerte.

Simulation von Fertigungssystemen

Die bestmögliche Auslegung für ein komplexes Produktionssystem finden? Das Fraunhofer IPA erstellt eine Simulation für die Fertigung, mit der das optimale Szenario berechnet werden kann.

Simulation und Praxis – Fragen und Angebot

Um zumindest in der Theorie beliebige Szenarien bewerten zu könne, wurde im Forschungsprojekt SE.MA.KI ein generisches Simulationsmodell implementiert. Die diskrete Ereignissimulation kann nach Bedarf initialisiert werden: Produkten werden Arbeitsschritte und Prozesszeiten zugewiesen, Prozessmodule erhalten Fähigkeiten und werden automatisch angeordnet, Transportmodule und Aufträge werden erzeugt und während der Simulation mit einem vorab festgelegten Steuerungsverfahren durch die Produktion geleitet. So wird ein umfangreicher Datensatz zur Durchlaufzeit erzeugt. Dessen Analyse soll erste Antworten auf die genannten Fragen liefern.

Genauso wichtig für das Prognosemodell wie die theoretischen Grundlagen und das Simulationsmodell ist die Betrachtung realer Anwendungsfälle: Sie möchten Ihre Durchlaufzeiten untersuchen und optimieren? Gerne stellen wir unser Simulationsmodell zur Verfügung und helfen Ihnen bei der Erstellung einer zuverlässigen Durchlaufzeitprognose. Sie fragen sich, ob Ihre Produktion Potenziale und Umsetzungsmöglichkeiten für eine Matrixproduktion bietet? Gerne tauschen wir uns mit Ihnen über Ihren individuellen Fall aus.

Wir freuen uns auf spannende Diskussionen.

Datengetriebenen Prozessoptimierung von Fertigungsprozessen

Komplexe Fertigungsprozesse und unabhängiges, effizientes Produzieren? Das Fraunhofer IPA unterstützt dabei, Fertigungsanalysen agil anzupassen und unabhängig von äußeren Bedingungen effizient zu produzieren. Das vorhandene Prozesswissen wird dabei mittels Smart-Data-Analyse erweitert.

Serie zur Matrixproduktion

Eine Serie von Beiträgen beschäftigt sich auf interaktiv online mit der Matrixproduktion, einem flexiblen Produktionssystem, das Resilienz und Wandlungsfähigkeit eines Unternehmens erhöht. Erschienen ist in dieser Serie bereits:

- Kein Fehler in der Matrix von Daniel Ranke

Nächsten Monat zeigen Hang Beom Kim und Timo Leitritz, wie manuelle Montageprozesse in die Matrixproduktion integriert werden können.

Dieser Artikel ist im Rahmen von »SE.MA.KI« (Selbstlernende Steuerung einer technologieübergreifenden Matrixproduktion durch simulationsgestützte KI) entstanden. Das Forschungs- und Entwicklungsprojekt SE.MA.KI. wird vom Bundesministerium für Bildung und Forschung (BMBF) gefördert. Förderkennzeichen: L1FHG42421. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei der Autorin.

Ihre Ansprechpartnerin

Lisa Charlotte Günther

Mitarbeiterin des Forschungsteams Fertigungssystemplanung

Telefon: +49 711 970-1984