Qualitätssteigerung durch Optimierung des Lufthaushalts

Um die Effizienz von Lackieranlagen zu steigern, lohnt sich eine detaillierte Analyse der Luftströmungen innerhalb der Anlage. Das zeigen die Erfahrungen aus einem Forschungsprojekt, das Wissenschaftlerinnen und Wissenschaftler von der Abteilung Beschichtungssystem- und Lackiertechnik bei einem Automobilzulieferer durchgeführt haben.

Veröffentlicht am 19.08.2021

Lesezeit ca. 4 Minuten

Die Effizienz im Betrieb hat einen entscheidenden Einfluss auf die Wirtschaftlichkeit von Lackieranlagen. Sowohl bei der Planung der Neuanlagen als auch bei den Bestandsanlagen lassen sich durch eine ökomische Auslegung und Optimierung Betriebskosten senken und die Qualität der beschichteten Produkte deutlich verbessern. Hierzu gehören beispielsweise Optimierungsmaßnahmen im Bereich Verfahrenstechnik, die durch das erfahrene Team des Fraunhofer IPA durchgeführt werden.

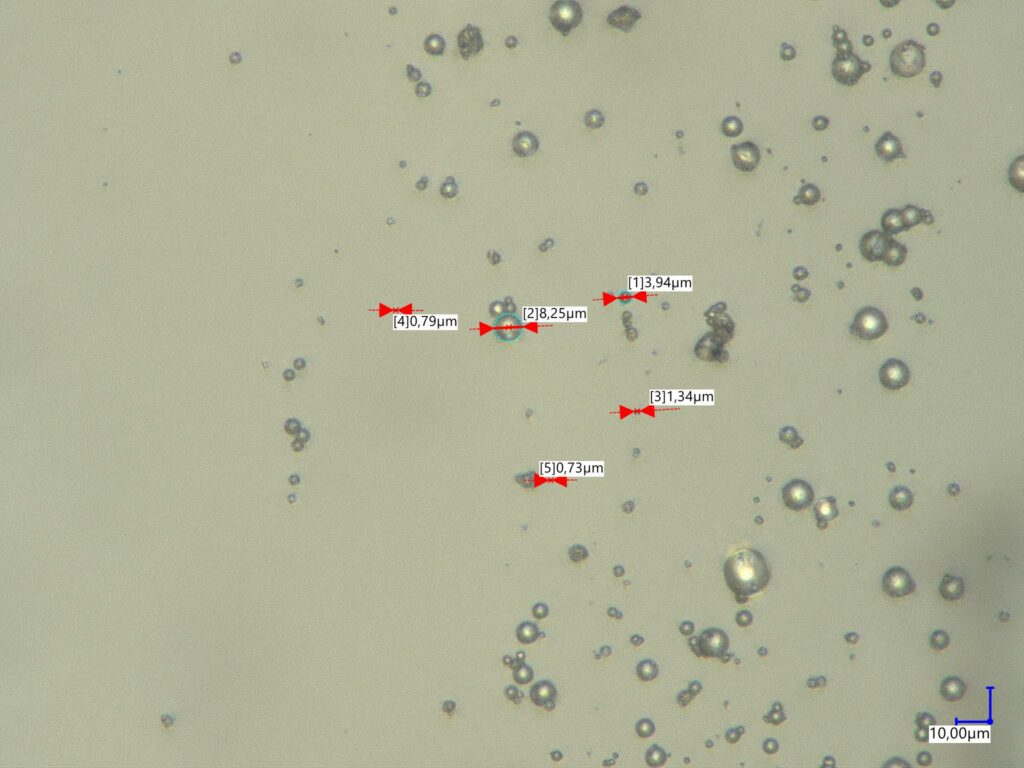

Ein kürzlich durchgeführtes Projekt mit einem international agierenden Zulieferer in der Automobilindustrie hat gezeigt, wie wichtig Sauberkeit und eine einwandfreie Prozessführung in einer Lackieranlage sind. Der Kunde hat sich an das Optimierungsteam des Fraunhofer IPA gewendet, nachdem in der Gruppe Analytik und Stoffprüfungen am Fraunhofer IPA erste Ansätze für Abstellmaßnahmen identifiziert werden konnten. Gemeinsam wurde eine Begehung im Werk durchgeführt, um eine Bewertung des Gesamtprozesses vorzunehmen. Der Produktionsprozess ist in folgende Teilschritte aufgeteilt: Gießen, Umformen, Polieren und Eloxieren. Darauf folgt der Lackiervorgang und dann die Montage. Wichtig in der Optimierungsarbeit ist neben der Bewertung des Lackierprozesses auch die Betrachtung und Analyse der vor- und nachgelagerten Bereiche, da Fehlerursachen oftmals hier auftreten können, die Auswirkungen aber erst später sichtbar werden.

Untersuchung des Lufthaushalts

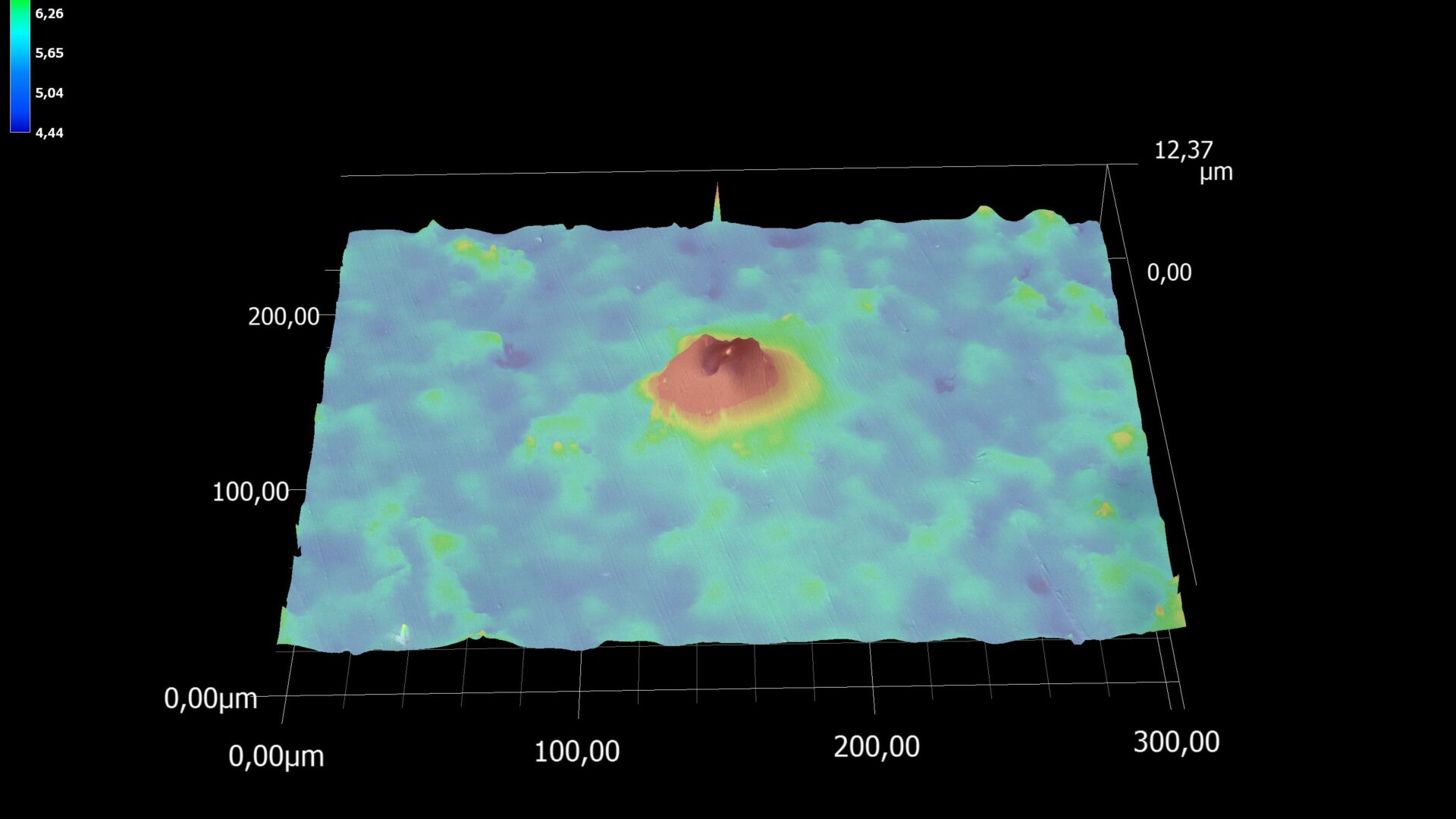

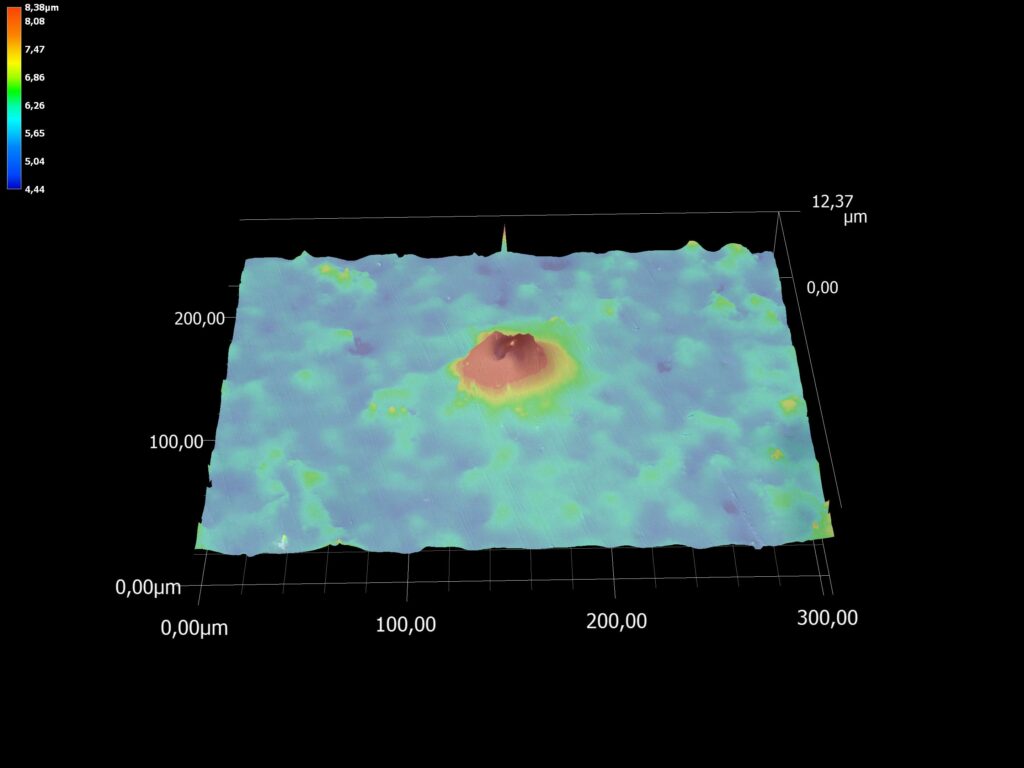

Nachdem der Gesamtprozess analysiert wurde, hat das Team des Fraunhofer IPA die Lackiererei detailliert messtechnisch unter die Lupe genommen. Es wurden unterschiedliche Messungen durchgeführt, unter anderem die Kontrolle der Lackierprozessparameter, Temperatur- und Feuchtigkeitsmessungen sowie Spritzbildanalysen. Zudem wurde ein Schwerpunkt auf Untersuchungen des Lufthaushalts und der Luftführung in den Kabinen gelegt. Da im vorliegenden Fall eine Applikation mit einem flüssigen Beschichtungsstoff vorliegt, sollte bei einer vertikal belüfteten Kabine mit einer manuellen Beschichtung nach der DIN EN 16985:2019-4 die Luftsinkgeschwindigkeit nicht unter 0,3 m/s liegen. Der Durchschnittswert sollte dabei 0,4 m/s betragen. Die Richtung der Luftströmung ist in der Norm ebenfalls vorgegeben und als abwärtsgerichtet beschrieben. Bei einer horizontal belüfteten Kabine gilt der Mindestwert 0,4 m/s; der Durchschnittswert sollte dann 0,5 m/s betragen. Im Falle einer automatischen Applikation ist die Luftsinkgeschwindigkeit in der Norm nicht vorgegeben. Zur Richtung der Luftströmung sind nach DIN EN 19685 dabei klare Vorgaben getroffen: An den Öffnungen muss die Luftströmung von außen nach innen gerichtet sein. Aus verfahrenstechnischer Sicht ist dabei ein wesentlicher Punkt, dass die Luftströmung gleichmäßig verteilt und laminar ist. Dadurch lassen sich optimale Beschichtungsergebnisse erzielen.

Um die Luftströmung zu visualisieren wurde eine Nebelmaschine verwendet. Das Prüfmittel wurde zuvor auf Lackverträglichkeit untersucht und bot für den vorliegenden Prozess keinerlei Grund zu Bedenken. Das Visualisierungsbild der Strömung hat gezeigt, dass die Luft in der Lackierkabine sehr große Turbulenzen aufweist. An den Wänden sowie im Ein- und Auslaufbereich konnten Aufwärtsbewegung der Luftströmung festgestellt werden. Dies belegten auch die übermäßigen Ablagerungen durch Overspray an Wänden, Decke und den Robotern in der Lackierkabine.

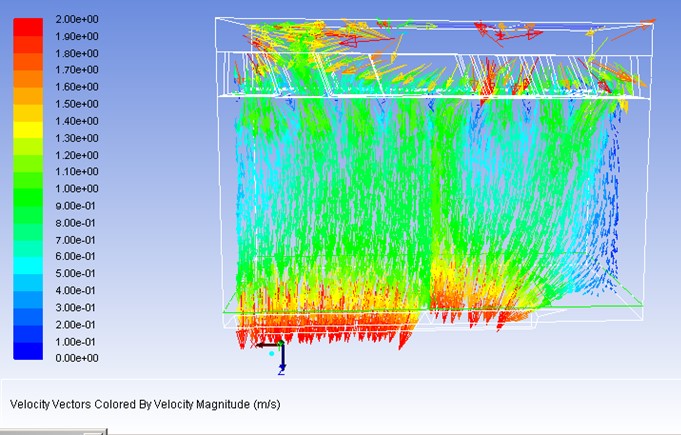

Simulation der Luftströmung ist besser als »Trial and Error«

Die Einstellungsmöglichkeiten des Lufthaushaltes waren zusätzlich erschwert, da die notwendigen Prallbleche und einstellbare Lochbleche konstruktiv nicht vorgesehen wurden. Dadurch mussten Umbaumaßnahmen und konstruktive Optimierungen zunächst definiert und im Verlauf des Projekts umgesetzt werden. Zusätzlich und zur Absicherung wurden die Luftströmungsberechnungen auf Basis von Computational Fluiddynamics durchgeführt und eine Simulation der Luftströmung sowohl von der Lackierkabine als auch von der Kontrollzone und des Vorbehandlungsraums erstellt. Dadurch wurde bei der Einstellung des Lufthaushalts anstatt »Trial and Error« ein gezielter Eingriff ermöglicht und somit eine effektive und effiziente Umsetzung der Maßnahmen mit Hilfe der Simulation herausgefundenen Einstellmaßnahmen sichergestellt.

Die detaillierte Auslegung und objektive Bewertung der Anlagenkomponente bereits in der Planungsphase einer neuen Lackieranlage kann später notwendige Optimierungsmaßnahmen und damit verbundenen Investitionsaufwand vermeiden. Das Fraunhofer IPA berät hierzu seit Jahrzehnten die lackverarbeitende Industrie.

Ihre Ansprechpartner

Volker Wegmann

Geschäftssegmentleiter Oberflächen

Telefon: +49 711 970-1753

Michael Nazar Bogdan

Mitarbeiter des Forschungsteams Prüftechnik und Lackierprozessentwicklung Beschichtungen

Telefon: +49 711 970-1090