Elektrolyseur in Haurup bei Flensburg. (Quelle: H-TEC Systems GmbH)

Mit Wasserstoff zur Energiewende

Ohne Wasserstoff ist die Energiewende nicht zu schaffen. Um den Energieträger in der Industrie effizient und branchenübergreifend nutzbar zu machen, läuft am Fraunhofer IPA eine Vielzahl an Forschungsprojekten. Ein Überblick.

»Wasserstoff ist der Energieträger des 21. Jahrhunderts«, da ist sich Friedrich-Wilhelm Speckmann mit fast allen Experten einig. Der Fachmann für Energiespeichersysteme, der am Fraunhofer IPA die Wasserstoff-Projekte koordiniert, weiß, dass die Energiewende ohne das leichte Gas nicht gelingen kann. Denn Wasserstoff ist klimaneutral – zumindest, wenn er mit grüner Energie gewonnen wird. Und er bietet alle Vorzüge fossiler Energieträger: Er lässt sich sowohl speichern als auch transportieren, er kann als Brennstoff herkömmliche Kohle und Öl ersetzen und über eine Brennstoffzelle Strom erzeugen. Doch noch erschweren technische Herausforderungen den Durchbruch der Wasserstofftechnologie. Das wird vor allem am relativ hohen Preis für Wasserstoff deutlich. Der muss fallen, um der Wende Schwung zu geben und den hohen Bedarf, der künftig zu erwarten ist, decken zu können.

Elektrolyseure für grünen Wasserstoff

Derzeit wird der weitaus größte Teil des Wasserstoffs aus Erdgas gewonnen, was nicht klimafreundlich ist. Nur gut fünf Prozent verdienen das Prädikat nachhaltig. Ziel muss es sein, das Gas über die Elektrolyse aus grünem Strom zu erzeugen. Dafür sind viele Windräder und Solaranlagen nötig – so viele, wie Deutschland in absehbarer Zeit nicht wird vorweisen können. Die Bundesregierung will deshalb einen Teil der benötigten Menge im sonnenreichen Ausland gewinnen und importieren, sei es mit einer Pipeline oder – in flüssiger Form – per Frachtschiff. Auf jeden Fall sind für die Wende große Elektrolyse-Anlagen nötig, die Wasserstoff zu einem vertretbaren Preis aus Wasser herstellen. Das ist auch erklärtes Ziel der Bundesregierung. Dafür müssen Elektrolyseure zu einem erschwinglichen Preis auf dem Markt verfügbar sein. Es müssen also Fabriken entstehen, die hochwertige Elektrolyseure vollautomatisiert und in hoher Stückzahl – und damit preiswert – produzieren.

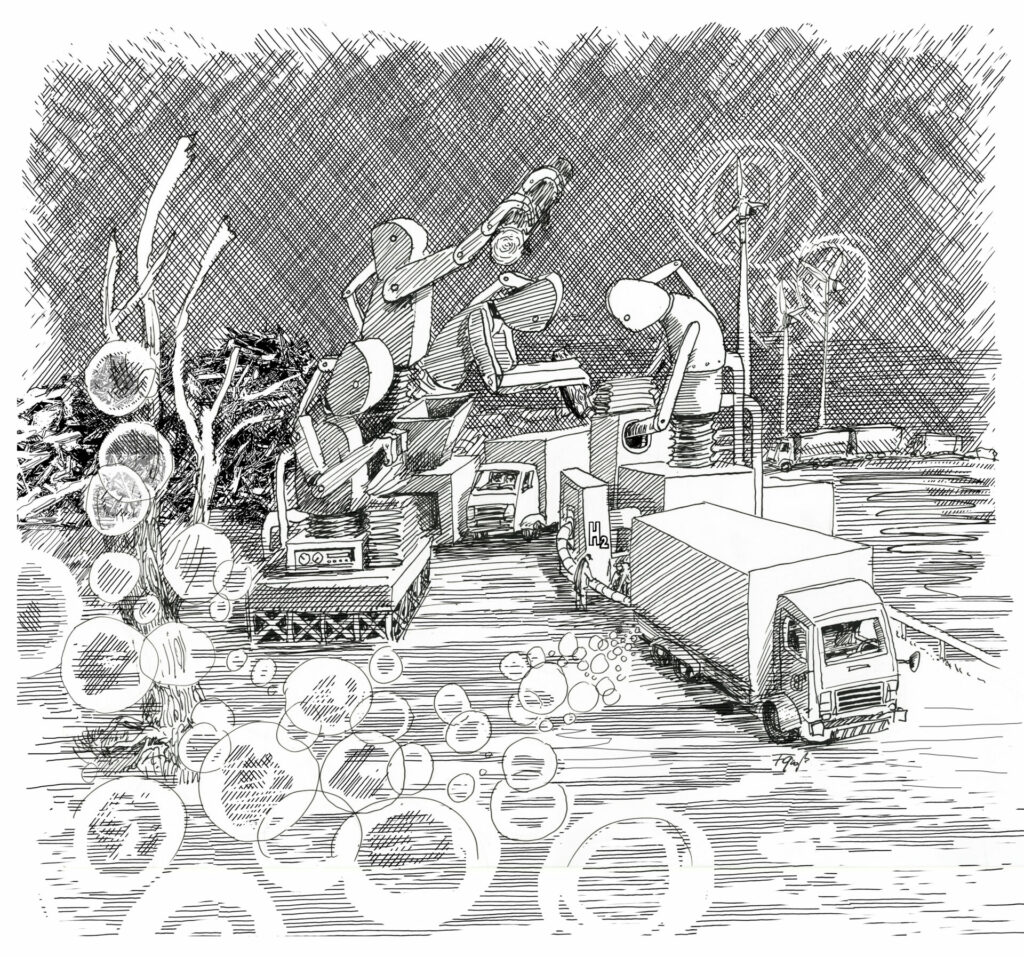

Automatisierung durch Roboter

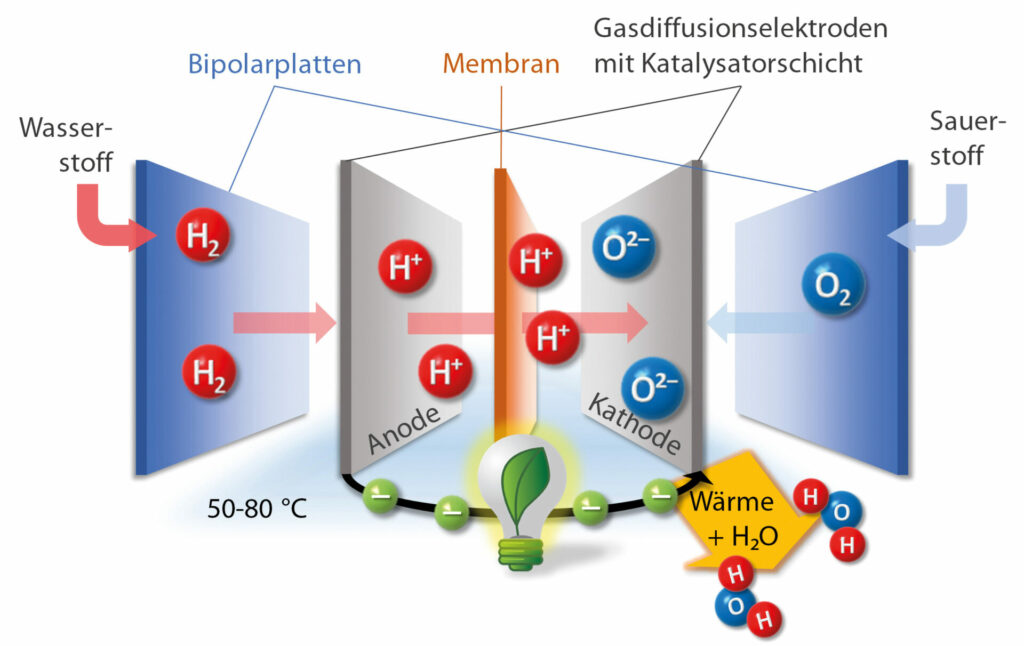

Davon kann derzeit nicht die Rede sein. Die Produktionsstätten gleichen zum Großteil Manufakturen, die für manchen Arbeitsschritt Handarbeit benötigen. Im Schulunterricht lernt man, dass für die Elektrolyse eine Spannung, zwei Elektroden und eine permeable Membran erforderlich sind. Klingt recht einfach. Doch großtechnische Anlagen haben nicht nur andere Dimensionen als ein Schulversuch, sondern auch einen anderen Aufbau. Dünne Membranen und Bipolarplatten werden hier zu Hunderten aufeinandergelegt, sodass dicke Stapel entstehen. Das vervielfacht die Ausbeute. Die biegsamen Gebilde werden derzeit weitgehend von Hand zusammengelegt. Experten des Fraunhofer IPA wollen diese Arbeit – wie auch alle anderen Arbeitsschritte – Robotern übertragen. Eine heikle Aufgabe, denn die Roboter müssen die weichen Folien sicher handhaben und obendrein möglichst schnell arbeiten, um auf die angepeilten Stückzahlen zu kommen. Die Erfahrungen, die man dabei sammelt, helfen auch bei der Produktion von Brennstoffzellen. Denn auch hier sind Stapel dünner Bauteile nötig.

Simulation und Künstliche Intelligenz optimieren die Produktion

Neben der Automatisierung sind noch andere Optimierungen möglich, um einen hochwertigen und kostengünstigen Elektrolyseur herstellen zu können. So kann man die Schichtdicke der Folien variieren, die Taktzeiten verändern, andere Materialien für die Katalysatoren verwenden, die Porosität der Schichten ändern und vieles mehr. Alle Möglichkeiten in praktischen Versuchen durchzutesten, würde viel Geld und Zeit verschlingen. Effektiver ist es, mit einer virtuellen Simulation zu arbeiten. Alle Prozessdaten, die ohnehin digital vorliegen, werden dazu in eine Software für elektrochemische Simulationen eingespeist – und mit Hilfe komplexer Modelle generiert der Computer die optimale Lösung für den Aufbau der Fabrik oder die anzustrebenden Produkteigenschaften. Außerdem ist es sinnvoll, von vornherein auf Künstliche Intelligenz zu setzen. So kann die Fabrikationsanlage den gesamten Prozess selbstständig optimieren. Dazu sammeln zahlreiche Sensoren ständig Daten, und ein Algorithmus gleicht sie mit dem erzielten Ergebnis ab. So lernt die Maschine ständig dazu, bis sie die optimalen Parameter gefunden hat.

Auf dem Weg zur optimalen Fabrik

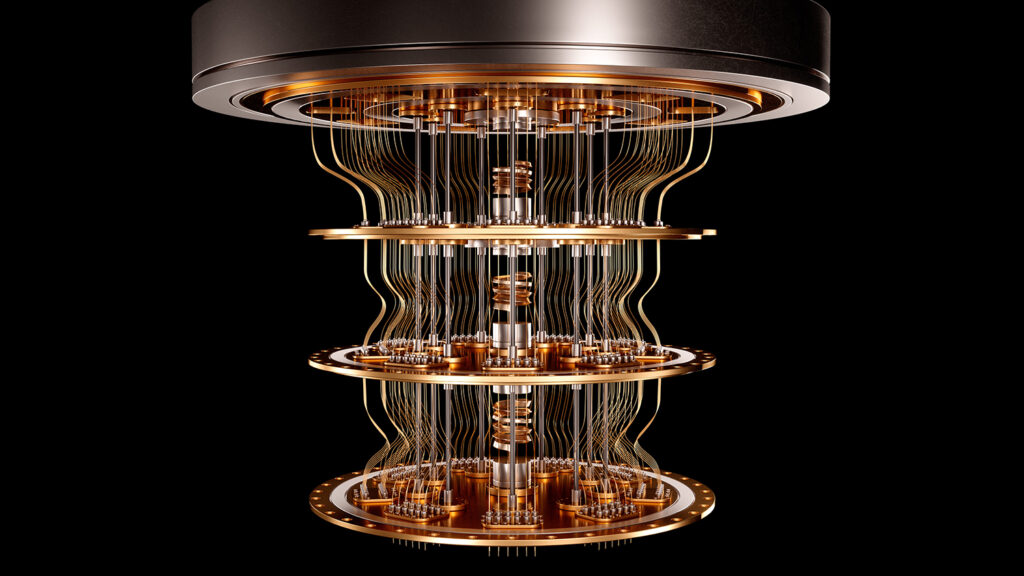

Die konsequente Digitalisierung macht es auch möglich, einzelne Bauteile an unterschiedlichen Orten zu fertigen – als wäre es eine einzige Fabrik. Dabei sorgt eine digitale Plattform für die nötige Kooperation, sodass es nirgendwo zu einem Stau und einem Engpass an Bauteilen kommt. Sogar der Quantencomputer kann bei der Planung der optimalen Fabrik oder der Produktoptimierung helfen, denn er löst manche Aufgaben eleganter und schneller als ein herkömmlicher Rechner. Allerdings sind die Geräte noch in der Entwicklung und teuer. Das Fraunhofer IPA hat deshalb Rechenzeit bei IBM gemietet, um Erfahrungen zu sammeln. Die Experten wollen damit etwa das Alterungsverhalten eines Elektrolyseurs untersuchen. Denn jede Komponente nutzt sich in einem anderen Tempo ab, wobei viele Parameter hineinspielen: von den Kräften, die auf das jeweilige Bauteil einwirken, bis zur Temperatur und Luftfeuchtigkeit. Bei solchen komplexen Berechnungen kann der Quantencomputer glänzen. Die ersten Ergebnisse werden in den nächsten zwei Jahren erwartet.

Wasserstoff aus Biogas

Grüner Wasserstoff lässt sich nicht nur mit Hilfe der Elektrolyse gewinnen. Auch organische Abfälle können einen Beitrag leisten. Schon heute produzieren Biogasanlagen Methan, aus dem Wasserstoff extrahiert werden kann. Hoffnungen ruhen auch auf Holzabfällen, die in Sägewerken und Papierfabriken oder bei der Verarbeitung zu Möbeln und Baustoffen, aber auch beim Abbruch von Gebäuden anfallen. Auch darin steckt Methan – und letztlich Wasserstoff. Das Fraunhofer IPA arbeitet hier mit dem Campus Schwarzwald zusammen, einem Zentrum für Lehre, Forschung und Technologietransfer.

Der Verbraucher

Aber wer soll und kann den erzeugten Wasserstoff letztlich nutzen? Das Gas eignet sich nicht für jede Anwendung. So hat sich beim elektrischen Antrieb des Autos die Batterie als Energieträger durchgesetzt, weil sie effizienter arbeitet als eine Brennstoffzelle. Anders sieht es bei Lastwagen aus, deren Hersteller derzeit unterschiedliche Wege einschlagen. Brennstoffzellen für die elektrischen Antriebe könnten hier durchaus eine Alternative sein. Die Industrie, das ist keine Frage, kommt künftig nicht ohne Wasserstoff aus, wenn sie klimaneutral arbeiten will. Vor allem Stahlwerke und die chemische Industrie haben schon einen hohen Bedarf, aber zukünftig werden auch noch andere Branchen hinzukommen.

Auch kleine und mittelständische Betriebe werden um das leichte Gas nicht herumkommen, wenn sie ihre Klimaziele erreichen wollen. »Der Mittelstand kann die Innovationen oft sogar schneller umsetzen als die Großkonzerne«, meint Speckmann. Denn ein großes Stahlwerk muss für die Umrüstung Milliarden investieren und viel Zeit einplanen. Bei kleinen Betrieben genügen überschaubare Lösungen, um Wasserstoff in ihren Fertigungsprozess zu integrieren. Experten des Fraunhofer IPA stehen ihnen dabei zur Seite. Denkbar sind viele Möglichkeiten. Wasserstoff kann etwa als Energiepuffer dienen, wenn Schwankungen im Fertigungsprozess die Regel sind. Mit überschüssiger Energie, etwa Abwärme, wird die Wasserstoffgewinnung unterstützt und kann über eine Brennstoffzelle reelektrifiziert werden. Der gewonnene Wasserstoff lässt sich aber auch direkt nutzen, etwa als Treibstoff für Flurförderfahrzeuge, Lastwagen oder als Brenngas.

Sogar Notstromaggregate könnten künftig grün werden. Derzeit dient meist Diesel als Kraftstoff. Warum nicht auf Wasserstoff umsteigen und eine Brennstoffzelle einsetzen? Die Internet-Pioniere Google und Microsoft haben es bereits vorgemacht.

Ihr Ansprechpartner

Friedrich-Wilhelm Speckmann

Forschungsteamleiter Wasserstofftechnologien

Telefon +49 711 970-3690