Alle Grafiken: Emir Cuk

Digitale Daten richtig erfassen und nutzen

Die Analyse einer Produktion beginnt mit den Engpässen. Dadurch wird verhindert, dass die Produktion lokal an den Stellen optimiert wird, die wenig zur Leistung des gesamten Produktionssystems beitragen.

Im Folgenden stellen wir vier fallspezifische Methoden und Werkzeuge aus unserer täglichen Praxis in der Produktionsoptimierung vor. Für die Wahl der Herangehensweise ist es wichtig, dass der Analyseaufwand in einem sinnvollen Verhältnis zur Komplexität des Optimierungsproblems in der Produktion steht.

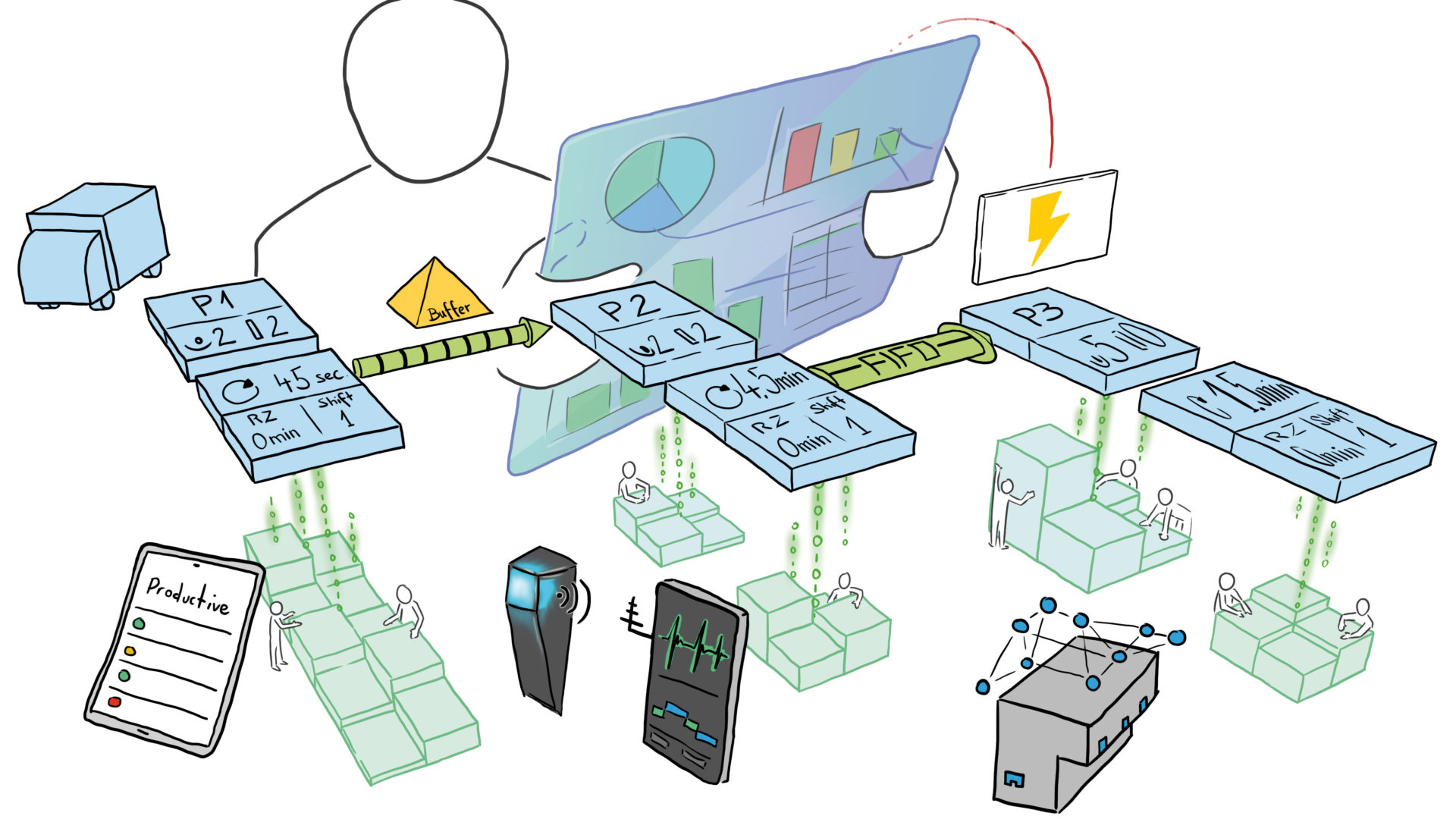

Engpässe finden mit der Wertstromanalyse

Die Wertstromanalyse bietet einen vollständigen Überblick über die Produktion inklusive der Planung und Steuerung. Der Gesamtablauf wird allen sichtbar. Anhand der wertstromspezifischen Kennzahlen können wir kritische Prozesse erkennen.

Die Analyse führen wir vor Ort mit Papier und Bleistift durch – das macht die Analyse schnell. Auf dem Shop-Floor bekommt man einen Eindruck von Ordnung und Sauberkeit sowie den tatsächlichen Verhältnissen vor Ort. Man kann mit den Mitarbeitern sprechen und von ihrem Wissen profitieren.

Durch die transparente Darstellung lassen sich die Ergebnisse sofort verwenden und einfach kommunizieren. Bei der Wertstromanalyse wird die Situation jedoch nur zu einem Zeitpunkt aufgenommen. Über die erhobenen Kennzahlen lassen sich Prozesse mit hoher Auslastung – die potenziellen Engpässe – einfach ermitteln. Diese können dann im Anschluss mit dem jeweils geeigneten Werkzeug, OEE-App für einfache Anlagen, LeanDA für manuelle Prozesse und MOEE für komplexe hochautomatisierte Prozesse genau analysiert werden.

Engpassursachen verstehen mit der OEE-App

Bei mehrstufigen Fertigungen ist es wichtig, dass wir dynamische Verhalten von Engpässen verstehen. Werker mit Ein- oder Mehrmaschinenbedienung können mit geringem Aufwand die Zustände der Anlagen digital aufnehmen und dadurch sofort auswerten. Die Zustandsübergänge kann der Werker einfach per Touch auf einem Tablet festhalten. Die darauffolgende Auswertung liefert die Gesamtanlageneffektivität (engl.: Overall Equipment Effectiveness, abgekürzt: OEE) der Anlagen und gibt Rückschlüsse auf Ursachen von deren Engpassverhalten.

Ein großer Vorteil des einfachen Tools ist die aufwandsarme Anwendung und extrem kurzfristige Ergebniserzeugung. Die Definition und Eingabe der aufzunehmenden Zustände an der ausgewählten Anlage im Vorfeld dauern nur gut eine halbe Stunde. So liegen uns die ersten Daten und Analysen bereits nach der ersten Schicht vor. Die OEE-App wurde bereits in mehreren Projekten erfolgreich eingesetzt und unterstützt auch bei der Neuauslegung von Planzeiten.

LeanDA zur Ursachenanalyse in manuellen Prozessen

Um in einer Montage beide Hände frei für die Wertschöpfung zu haben, ersetzen wir den Touch-Screen durch drahtlose Sensoren, die Bewegungsdaten automatisiert aufzeichnen. Ähnlich wie bei der OEE-App werden die gewünschten Prozessschritte vordefiniert und Sensoren an Werkzeugen oder Bauteilen befestigt. Die vorgefilterten Beschleunigungs-, Rotations- und die Magnetfeldsignale aller drei Achsen dienen als Eingangssignal der Prozesserkennung durch Maschinelles Lernen. Nach einer kurzen Einlernphase mittels Tablet erkennt der Algorithmus selbstständig die durchgeführten Prozesse und liefert den Prozessingenieuren die notwendigen Kennzahlen zur Prozessbewertung. Diese systematische Umwandlung von Signaldaten (Big Data) in Informationen (Smart Data) ermöglicht es Prozess-ingenieuren, Anhaltspunkte für Prozessoptimierungen zu finden. Diese Lösung namens LeanDA wurde bereits in Industrieprojekten angewandt und ist im Future Work Lab des Fraunhofer IAO und IPA in Stuttgart erlebbar.

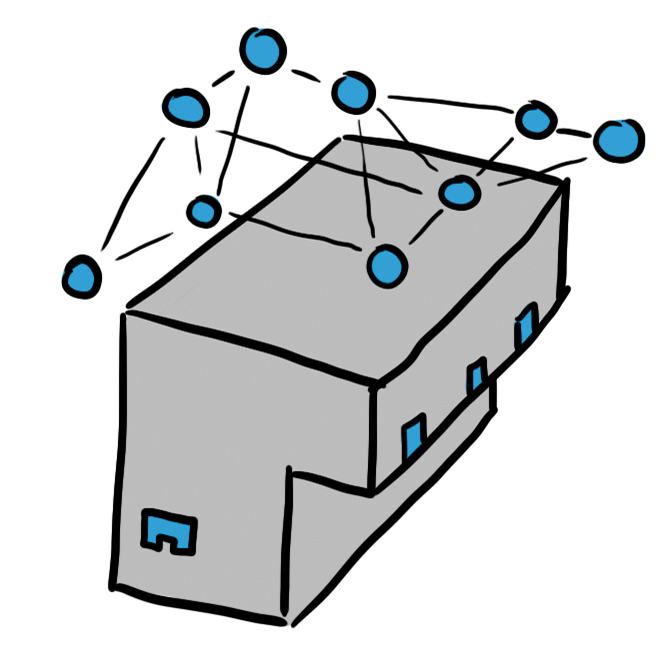

Intelligente Systemoptimierung MOEE zur Ursachenanalyse in verketteten Anlagen

Mit MOEE haben wir ein Software-Tool entwickelt, das die Möglichkeit bietet, automatisiert die Ursachen für Produktivitätsverluste in technischen Anlagen zu identifizieren. Die verwendeten Algorithmen sind in der Lage, komplexe verkettete Anlagen komplett zu durchleuchten und Verluste hinsichtlich Leistung, Verfügbarkeit und Qualität aufzudecken.

Mehr über LeanDA

- zum Produktblatt LeanDA

- zur Seite über LeanDA auf der IPA-Website

- Beitrag aus der Zeitschrift »Automationspraxis« über den Einsatz von LeanDA bei Elabo: »Sensorik hilft bei der Montageoptimierung«

Durch eine Kombination aus automatischer Prozessmodellerstellung und maschinellen Lernverfahren erkennen wir dynamische Engpässe zum Zeitpunkt des Auftretens und tragen so zu einer schnellen Störungsbeseitigung bei. Durch die zusätzliche Drilldown-Funktion, die den Prozess in seine Teilschritte zerlegt, werden kritische Prozessschritte aufgezeigt. Dabei ordnet die Root-Cause-Analyse Fehlerursachen bis auf Komponentenebene zu. Durch diese Verkürzung der Fehlersuche, kann sich der Instandhalter direkt auf die Reparatur der identifizierten Komponente fokussieren. Als Eingangsdaten dienen uns dabei entweder die I/O-Signale der Maschinensteuerung (SPS) oder eigene externe Sensorik, die als Retrofit-Lösung an kritischen Positionen der Anlage angebracht wird. Indem wir Kameras anbringen, erzeugen wir zusätzliche Informationen und können die Videobilder mit den Steuerungssignalen fusionieren, um vollständige Prozesstransparenz über die Ursachen von Störungen und Kurzstopps zu erhalten.

Die Auswertung benötigt lediglich einen Zugang zur Maschinensteuerung. Die Daten werden vor Ort im Unternehmen ohne die Risiken einer Cloud ausgewertet. Mit dem System erhalten wir Transparenz über Produktivitätsverluste, insbesondere beim Ramp-up neuer Anlagen oder beim Umrüsten auf neue Produkte und können so Produktivität schnell steigern. Bewährt hat sich das System bereits bei unseren Kunden aus der kostensensitiven Automobilindustrie und bei komplexen hochautomatisierten Anlagen der Pharmaindustrie.

Fazit

Unser Beratungsansatz liefert mit der Wertstromanalyse einen ersten Überblick und identifiziert die Engpässe. Je nach Technologie kommen unterschiedliche Tools zur detaillierten Ursachenanalyse zum Einsatz. Mit der OEE-App kann das dynamische Verhalten einfacher Prozesse genau erfasst werden. Sind noch genauere Analysen notwendig, unterstützt LeanDA bei der Datenaufnahme manueller Prozesse und die MOEE bei Problemen mit komplexen verketteten Anlagen.Unser Methodenwissen, kombiniert mit den digitalen Tools, macht es möglich, aus der vielfältigen Datenflut die richtigen Informationen herauszudestillieren.

Ihre Ansprechpartner

Florian Grabi

Mitarbeiter des Forschungsteams Datengetriebene Produktionsoptimierung

Telefon: +49 711 970-1925

Julian Maier

Mitarbeiter des Forschungsteams Digitalisierte Auftragsabwicklung

Telefon: +49 711 970-1958

Roman Ungern-Sternberg

Geschäftsbereichsleiter End-to-End Operations

Telefon: +49 711 970-1976