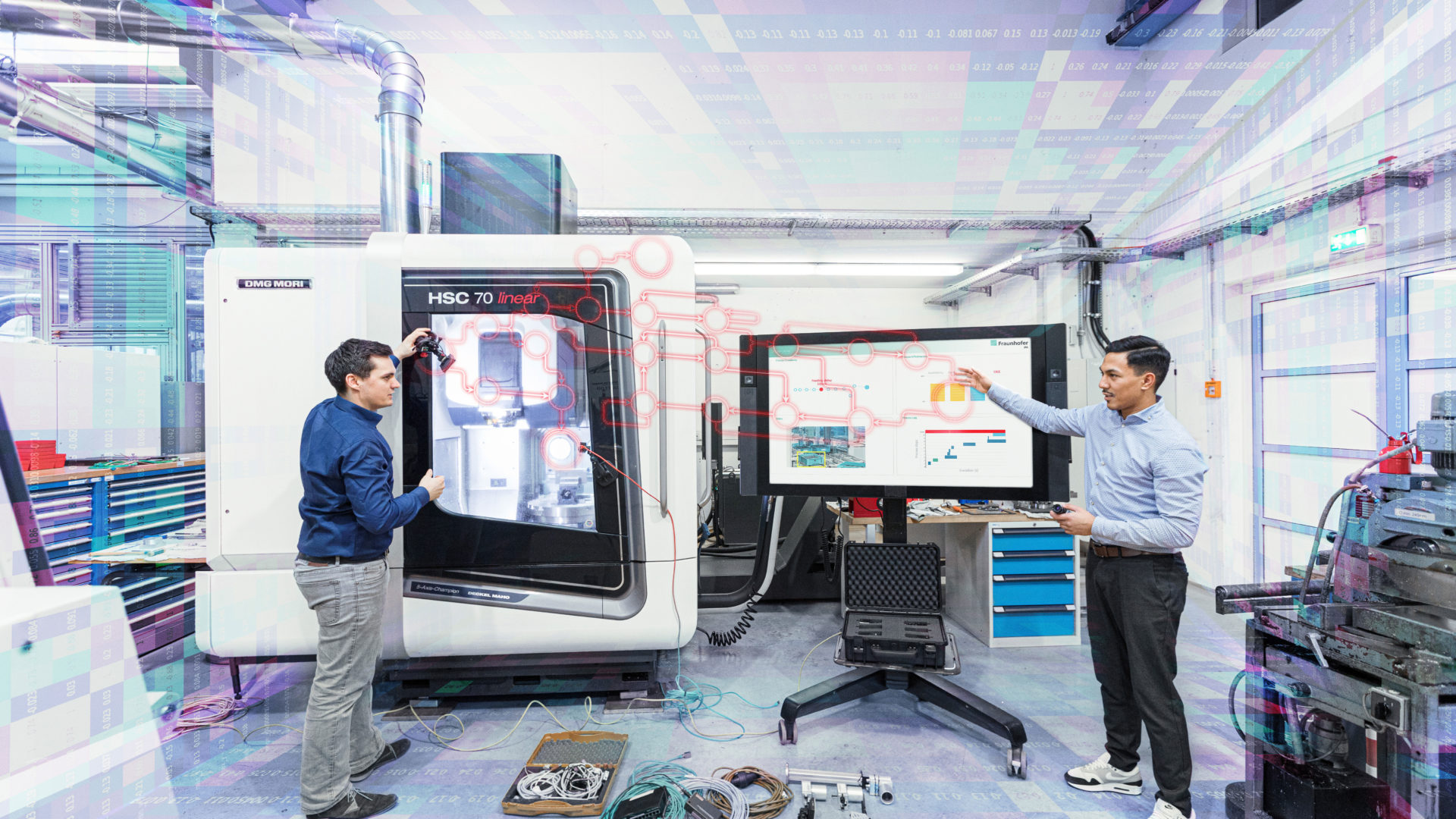

Quelle: Fraunhofer IPA/Foto: Rainer Bez

Produktivitätsverluste und Störungen effizient bekämpfen

Ein Forschungsteam des Fraunhofer IPA hat ein Tool entwickelt, das die Ursachen für Produktivitätsverluste in verketteten Anlagen identifiziert und so die schnelle Beseitigung von Störungen ermöglicht.

Die Gesamtanlageneffektivität, auf Englisch bekannt als »Overall Equipment Effectiveness« (OEE), ist eine entscheidende Kennzahl in der Produktion. Sie definiert den Prozentsatz, zu dem eine Anlage in einer vorgegebenen Geschwindigkeit Qualitätsprodukte produziert. Zugleich bildet die OEE die Grundlage für Verbesserungen der Prozesse durch die Identifizierung von Produktionsverlusten. Mit »Maximize Overall Equipment Effectiveness«, kurz: MOEE, haben Forscherinnen und Forscher am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA ein Software-Tool entwickelt, das Produktionsverluste in Bezug auf die drei Parameter Leistung, Qualität und Verfügbarkeit in komplexen, vernetzten, automatisierten Anlagen erkennt.

Datengetrieben wird das Verhalten der Anlage automatisch analysiert Dabei werden die verschiedenen Prozessschritte eines Produktionszyklus erfasst und hinsichtlich ihrer Effektivität im Sinne der OEE bewertet. Die Algorithmen berechnen, welche Abläufe wann und in welcher Reihenfolge stattfinden und wie lange sie jeweils dauern. Erfolgen Prozessschritte nicht in der gewünschten Geschwindigkeit und sind sie nicht optimal aufeinander abgestimmt, so sagt dies etwas über die Effizienz aus. »Kurzzeitstopps der Roboter etwa werden meist nicht erkannt, ihre Auswirkungen lassen sich nur schwer quantifizieren. Summieren sich jedoch mehrere solche Stopps, führt dies zu Fehlern«, erläutert Brandon Sai, Leiter der Gruppe Autonome Produktionsoptimierung am Fraunhofer IPA, die Funktionsweise der Software an einem Beispiel. Würden Maschinen stillstehen, sage dies etwas über die Verfügbarkeit aus, ein weiteres Kriterium für eine unzureichende Effektivität von Anlagen. Darüber hinaus liefert MOEE Informationen zur erzielten Qualität. Ziel ist es, die Ursachen der identifizierten Verluste zu bestimmen und so die konkreten Schwachstellen zu erkennen.

Automatische Prozessmodellerstellung kombiniert mit maschinellen Lernverfahren

Eine häufige Ursache für Störungen sind zu groß kalkulierte Sicherheitspuffer. Mit dem bloßen Auge nicht wahrnehmbar, erfasst MOEE minimalen Stillstand ebenso wie dynamische Engpässe – verursacht durch einen Produktionsstau. Fehlfunktionen wie das Klemmen eines Maschinenbauteils oder das unzureichende Auftragen einer Fettschicht werden ebenfalls registriert, indem die Software jeden Zustand minutiös codiert. »Durch eine Kombination aus automatischer Prozessmodellerstellung und maschinellen Lernverfahren erkennen wir Produktivitätsverluste zum Zeitpunkt ihres Auftretens und tragen so zu einer schnellen Beseitigung der Störung bei«, sagt Sai. Das erste Ziel ist es, so schnell wie möglich die Stelle auszumachen, an der eine Störung auftritt.

Produktivitätsverluste auf Signalebene erfassen

Für die Analysen nutzt MOEE primär die Input-/Output-Schnittstelle (I/O-Schnittstelle) der Steuerung. »Die Input-/Output-Schnittstelle ist das Gehirn der Maschine. Die Beobachtung der Anlage findet direkt an der Steuerung statt. Das ist der ideale Punkt für eine Beobachtung des Systemverhaltens«, sagt Sai. So ist es möglich, Produktivitätsverluste direkt zuzuweisen, die Verfügbarkeit zu erhöhen, die Leistung zu steigern und Qualitätsabweichungen zu identifizieren.

MOEE ist bereits in Produktionsunternehmen im Einsatz und hat sich vielfach bewährt.

Ihr Ansprechpartner

Brandon Sai

Forschungsteamleiter Datengetriebene

Produktionsoptimierung

Telefon: +49 711 970-1918