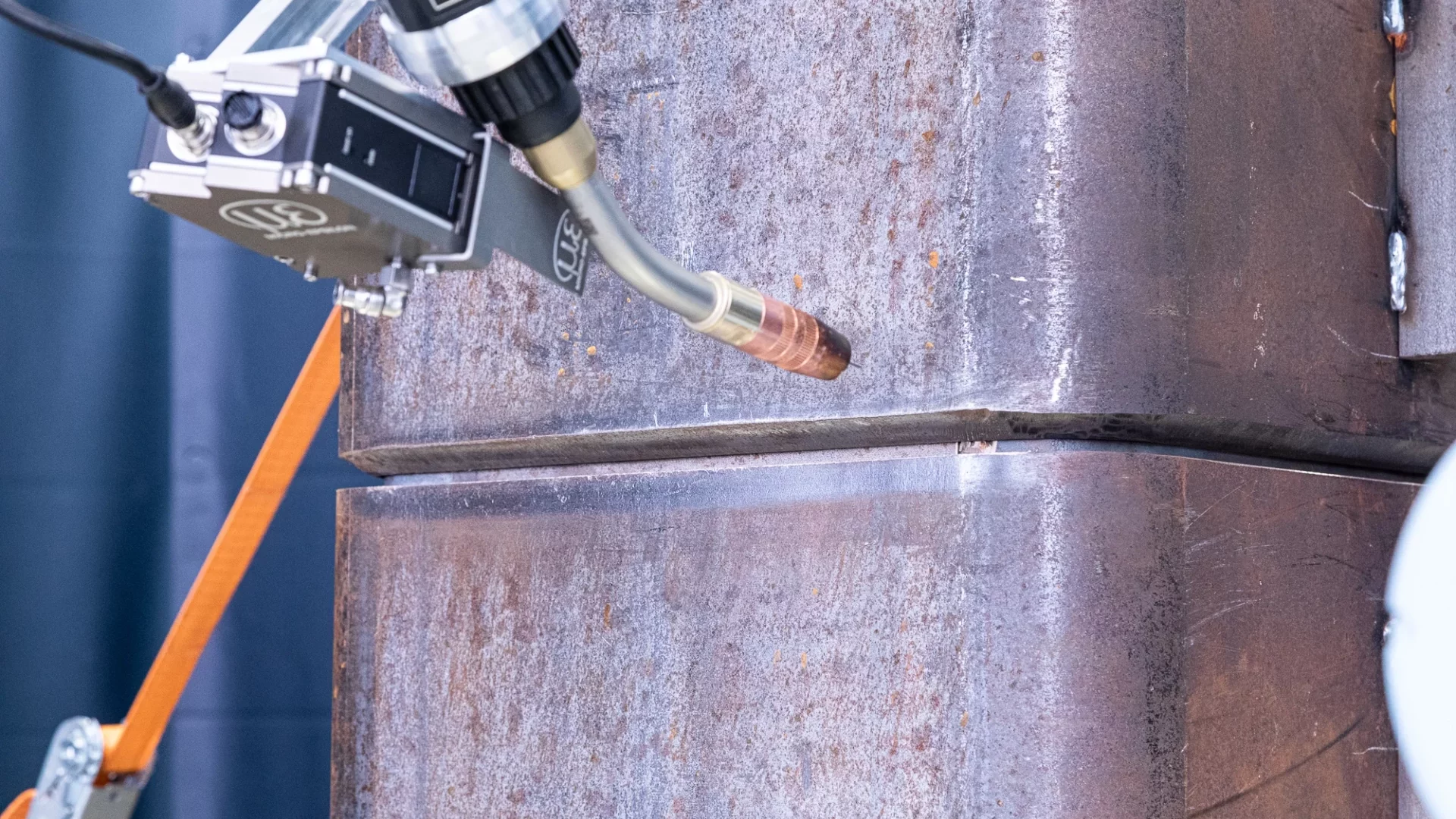

Endeffektor für das Lokalisieren und Schweißen der Säule. (Quelle: Fraunhofer IPA/Foto: Rainer Bez)

Säulen mehrlagig schweißen leichtgemacht

Auf Baustellen ist das Mehrlagenschweißen eine schwere, monotone Aufgabe. Für die schweißtreibende Arbeit stehen immer weniger Fachkräfte zur Verfügung. Deshalb hat das Fraunhofer IPA nun einen Roboter-Prototyp entwickelt, der strukturelle Säulen automatisch zusammenschweißt.

Veröffentlicht am 24.02.2022

Lesezeit ca. 6 Minuten

Auch in Zeiten der Flucht ins Homeoffice wachsen in großen Städten die Bürohochhäuser luftigen Höhen entgegen. Die Baubranche boomt – trotz Rohstoffmangel und Lieferschwierigkeiten. Wie viele andere Branchen sind aber auch die Baustellen vom Fachkräftemangel betroffen. Ganz besonders zeigt sich das bei schwierigen und zugleich monotonen Aufgaben. Damit das Gebäude auch wirklich steht, müssen strukturelle Säulenteile zusammengeschweißt werden, und zwar in schwindelerregenden Höhen. Trotz aller Widrigkeiten passiert dies nach wie vor weitestgehend manuell. Aufgrund der fehlenden qualifizierten Arbeiter und der Monotonie des Schweißens suchen immer mehr Bauunternehmer nach einer automatisierten Lösung.

Mobiles Schweißsystem inklusive Kollisionserkennung, Säulenlokalisierung und Werkzeugwechsel

Schweißroboter für das Baugewerbe werden bereits eingesetzt, allerdings hauptsächlich in geschützten Umgebungen wie Werkstätten oder Fabrikhallen. Auf der Baustelle selbst sorgen Wind, Wetter und unvorhersehbare Umplanungen nicht gerade für automatisierungsfreundliche Bedingungen. Es gibt ein paar erste Robotersysteme, die zugeschnitten auf die spezielle Aufgabe beim Schweißen auf der Baustelle assistieren. Meistens bewegt sich bei diesen der Schweißbrenner auf einer mechanischen Linearachse, die an der zu schweißenden Säule befestigt ist. Diese Art der Befestigung ist nicht sehr flexibel, außerdem muss der Roboter jedes Mal von Hand neu programmiert werden. Damit ist der Schweißprozess weder robust noch genau und auch nicht anpassungsfähig.

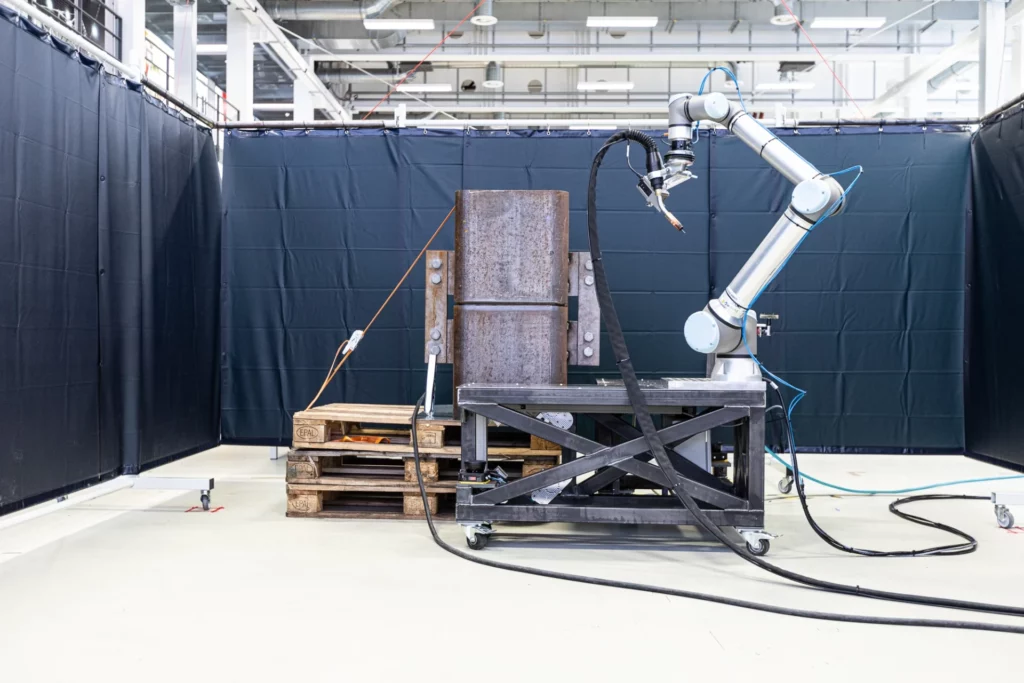

Doch wie erschafft man ein flexibles Robotersystem, das mit so wenig menschlicher Hilfe wie möglich mehrlagig schweißen kann? Entwickler am Fraunhofer IPA rund um den Experten Johannes Stoll haben sich intensiv mit dem Problem beschäftigt. Herausgekommen ist ein Prototyp mit zusätzlichem Sensor und integrierter Software für autonomes mehrlagiges Schweißen auf Baustellen. Der Roboter erkennt Kollisionen, kann die Säule mit einem Laserliniensensor lokalisieren und zwischen den Schweißvorgängen selbstständig seine Werkzeuge wechseln. Die gesamte Toolchain basiert auf dem frei verfügbaren Robot Operating System (ROS): Darüber wird der Roboter gesteuert, die Bahnplanung und Ablaufsteuerung durchgeführt und auch der notwendige Sensor angesteuert.

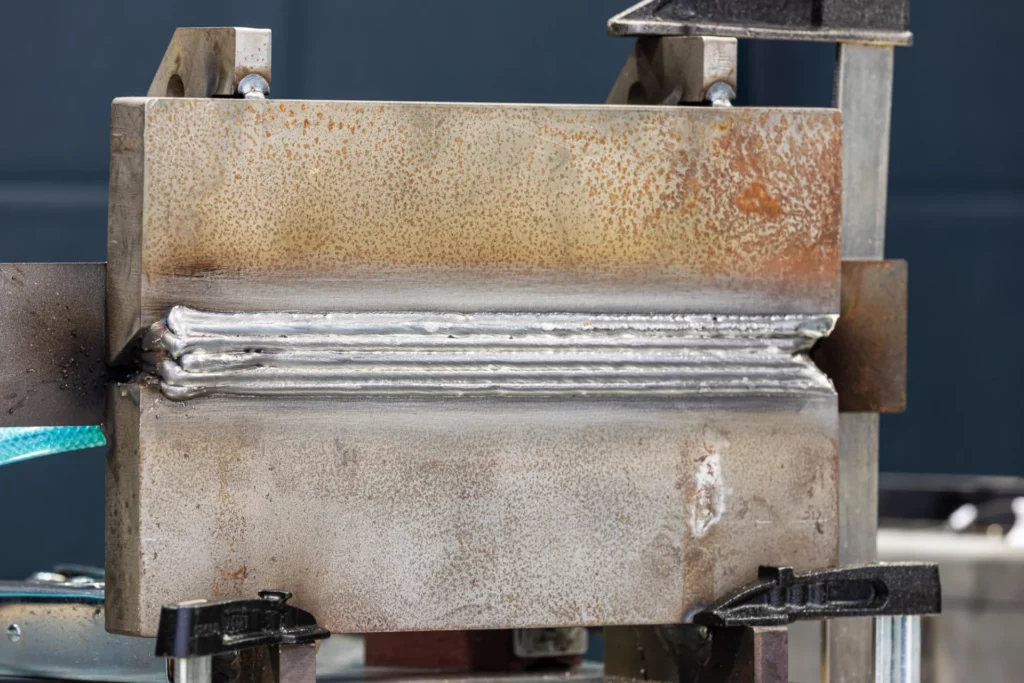

Das gesamte System ist auf einer mobilen Plattform montiert, welche wiederum mit Elektromagneten an der zu schweißenden Säule befestigt ist. Dies verhindert, dass sich der Roboter während des Schweißens relativ zur Säule bewegt. An dem Endeffektor sind die Schweißpistole und ein Laserliniensensor montiert. Damit kann das System die Schweißnaht hochpräzise lokalisieren. Bei großen Gebäuden sind die Säulen sehr dick, eine einzige Naht wäre um Längen nicht stabil genug. Daher werden mehrfach Schweißnähte in Lagen aufeinander aufgetragen. Im Ergebnis ist diese Mehrlagenschweißnaht stabil und qualitativ hochwertig. Sie weist einen korrekten Einbrand sowie eine möglichst geringe Silikat-Akkumulation auf und die einzelnen Schweißnähte fließen nicht heraus.

Mit realen Schweißversuchen im Labor erfolgreich getestet

Doch bevor das Robotersystem auf die Baustelle darf, mussten die Forscher im Testlabor die entsprechenden Schweißparameter ermitteln. Testbauteile ahmten die echte Nahtgeometrie nach, was sicherstellte, dass die Mehrlagenschweißversuche im Labor denen der Baustelle möglichst ähnlich sind. So ermittelte das Team, wie viele Lagen platziert werden müssen und in welcher Reihenfolge, wie schnell und an welcher Position der Schweißbrenner zu führen ist, die Orientierung der Schweißpistole, die Stromstärke, die Zusammensetzung des Schutzgases und des Schweißdrahts und schließlich die Geschwindigkeit des Drahtvorschubs.

Eine sehr geringe Schlackenbildung zeigte den Experten schließlich, dass sie die richtigen Parameterdefinitionen gefunden hatten. Mit einer Röntgenprüfung stellten sie zusätzlich die Qualität der Schweißnahtverbindung sicher. Jedoch blieben auch bei den besten Parametern noch etwas Schlacke und Schweißspritzer übrig. Hier kommt der Werkzeugwechsler des Roboters ins Spiel: An diesem ist eine Bürste montiert, die der Roboter eigenständig aufnimmt und mit ihr die wenige vorhandene Schlacke entfernt.

ROS-Middleware ermöglicht Integration von Soft- und Hardwarekomponenten

Wie so oft in der Robotik nutzten die Entwickler das Open-Source-System ROS, um den Softwareprototyp des Roboters zu entwickeln. Diese Middleware macht zum einen eine schnelle und tiefe Integration von Soft- und Hardwarekomponenten möglich, zum anderen werden über sie die Simulation, Programmierung und Ausführung des Systems realisiert. Die integrierte Toolchain ermöglicht viele verschiedene Funktionen: Der Laserliniensensor kann in Bezug auf den Schweißbrenner kalibriert werden. Die nominale Schweißnahtgeometrie und die Schweißbewegungsparameter können für jeden Durchgang neu adaptiert werden. Es erfolgt eine Offline-Bahnplanung für das Scannen, das Schweißen an sich sowie die Schlacke-Entfernung. Dabei vermeidet der Roboter Kollisionen mit der Umgebung, einschließlich der Säule. Insgesamt sind sowohl der Schweißvorgang und die Werkstücklokalisierung als auch der Werkzeugwechsel und die Schlacke-Entfernung in der ROS-Software integriert.

Nach der Integration dieser Toolchain in einen Prototyp probten die Forscher erfolgreich den Vorgang an einer einseitig abgeschrägten Stoßverbindung. In weiteren Projekten arbeiten die Experten bereits an einer robusteren und flexibleren Gestaltung des Systems. Ihnen schwebt unter anderem die Realisierung für verschiedene Nahtgeometrien vor.

Ihr Ansprechpartner

Martin Finkbeiner

Mitarbeiter des Forschungsteams Roboterprozesse und Kinematiken

Telefon: +49 711 970-1046