Quelle: Fraunhofer IPA

Fabrikplanung virtuell erlebbar machen

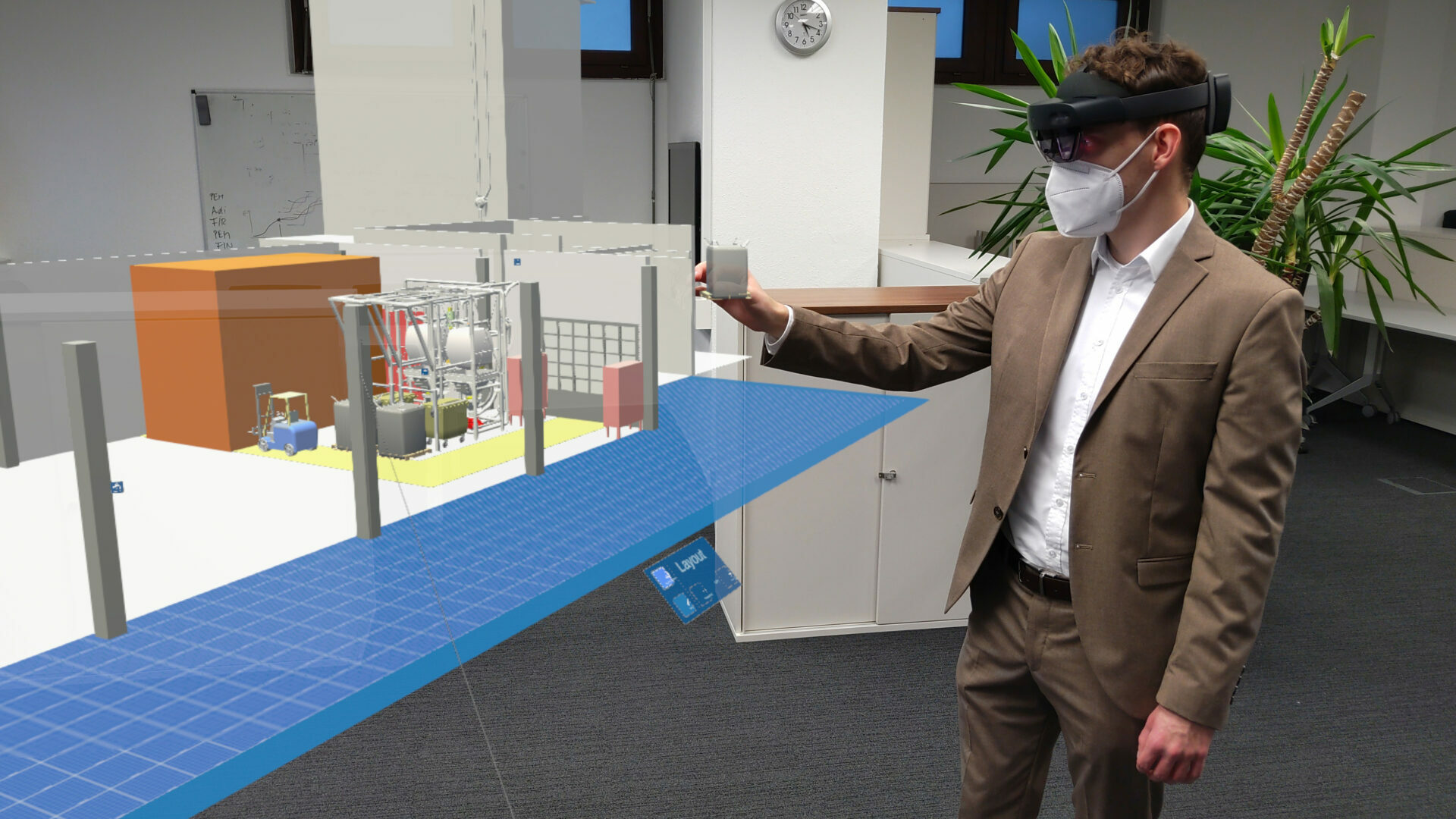

Wie wäre es, die Pläne eines neuen Fabriklayouts nicht nur am PC zu begutachten, sondern mittendrin zu stehen und Änderungen live zu sehen? Mit »HoloLayouts« steht jetzt eine intuitiv bedienbare Anwendung zur Verfügung, mit der Layouts schnell und effektiv in Mixed Reality entwickelt und validiert werden können. Auch die Zusammenarbeit im Team ist möglich.

Veröffentlicht am 10.03.2022

Lesezeit ca. 9 Minuten

Bei knappen Flächen oder hohen Flächenkosten bestehen in der Fabrikplanung besondere Anforderungen an die Flächeneffizienz der entwickelten Layouts. Gleichzeitig dürfen jedoch auch weitere Zielgrößen wie die Wandlungsfähigkeit nicht aus den Augen verloren werden. In diesen Fällen kann die Verwendung von Mixed Reality die Fabrikplanung effektiv unterstützen.

Detailplanung – Herausforderungen bei knappem und teurem Flächenangebot

Bei der Planung der Detaillayouts von Funktionseinheiten bestehen hohe Anforderungen an die Flächeneffizienz. In besonderem Maße treten diese Anforderungen beispielsweise im Umfeld der Produktion von Lithium-Ionen-Batteriezellen hervor. Zu den regulären Flächenkosten kommen hier hohe Kosten für Rein- und Trockenräume. Gleichzeitig herrscht ein unsicheres Marktumfeld vor und es finden stetig produkt- sowie produktionstechnische Innovationen statt. Layouts müssen demnach nicht nur flächeneffizient, sondern gleichzeitig wandlungsfähig gestaltet werden. Aufgrund der oftmals knapp bemessenen Platzverhältnisse, insbesondere in den Rein- und Trockenräumen, besteht in der Planung zudem ein erhöhtes Risiko für Kollisionen zwischen Anlagen, technischer Gebäudeausrüstung und Gebäude.

Um den sich stellenden Herausforderungen gerecht zu werden, bietet sich in diesem Fall im Besonderen eine Planung in 3D an. Bei einer herkömmlichen 3D-Planung am Computer ist jedoch neben der allgemein geringen Interaktivität speziell die Einbindung von direkten Mitarbeitenden aus der Produktion schwierig. Für die Planung flächeneffizienter und wandlungsfähiger Detaillayouts ist deren Produktionsfachwissen jedoch essenziell.

Mit Mixed Reality interaktiv zusammenarbeiten

Zur Bewältigung der genannten Herausforderungen entwickelten die Forscher von der Abteilung Fabrikplanung und Produktionsmanagement im Rahmen des Forschungsprojekts »DigiBattPro 4.0 – BMBF« eine Anwendung zur Mixed-Reality-Fabriklayoutplanung: »Bei der Entwicklung wurde größter Wert auf eine gute Usability gelegt, um auch unerfahrenen Anwendern einen einfachen Einstieg in die Mixed-Reality-Anwendung zu ermöglichen. Zudem wurde mit der Microsoft HoloLens 2 und der Game Engine Unity auf leistungsfähige Hard- und Software zurückgegriffen, damit eine detaillierte, realitätsnahe Darstellung sichergestellt ist«, so Entwickler Markus Sasalovici.

Mixed Reality bietet bei der Durchführung von Planungsworkshops im Vergleich zu alternativen Technologien vielfältige Vorteile. Während bei einer klassischen 3D-Planung am Computer in der Regel lediglich eine Person durch die Planung führt, können bei der Verwendung von Mixed-Reality-Headsets mehrere Personen interaktiv zusammenarbeiten. Dabei wird den Nutzern die virtuelle Planungsumgebung mit Hilfe des Headsets direkt in ihr Blickfeld projiziert. Durch die gemeinsame Planung in Mixed Reality wird die Hemmschwelle neue Ideen einzubringen und auszuprobieren deutlich gesenkt. Im Gegensatz zu Virtual Reality ist hingegen auch eine Interaktion der Beteiligten außerhalb der digitalen Welt möglich, da die reale Welt zu jeder Zeit sichtbar bleibt.

Planung und Validierung in einer Anwendung mit HoloLayouts

Die neu entwickelte Planungsanwendung HoloLayouts bietet einen Miniatur- sowie einen 1:1-Planungsmodus. Im Miniaturmodus kann der Anwender das zu planende Modell frei vor sich im Raum platzieren. Standardmäßig wird dieses im einem Maßstab von 1:25 angezeigt. Der Maßstab kann jedoch bei Bedarf nach Belieben zwischen 1:4 und 1:40 variiert werden. Der Miniaturmodus ist ideal, um einen Überblick über den zu planenden Bereich zu erhalten und Layoutvarianten zu entwerfen. Dabei können die Layoutvarianten entweder von Grund auf neu aufgebaut werden, oder bereits am PC vorbereitet und in die Anwendung geladen werden. Neben dem Miniaturmodus steht ein 1:1-Modus zur Verfügung. Die im Miniaturmodus entwickelten Layouts können so im Anschluss direkt in realer Größe betrachtet werden.

Dies bietet in der Praxis große Vorteile, weiß Fertigungssystemplaner Günther Riexinger: »Durch die Integration von Miniatur- und 1:1-Modus in einer Anwendung wird dem Nutzer die Möglichkeit eröffnet, Layouts in einer Anwendung zu planen und direkt zu validieren. So können Planungsfehler frühzeitig identifiziert werden und der Nutzer bekommt vor der Umsetzung einen realistischen Eindruck vom geplanten Bereich.«

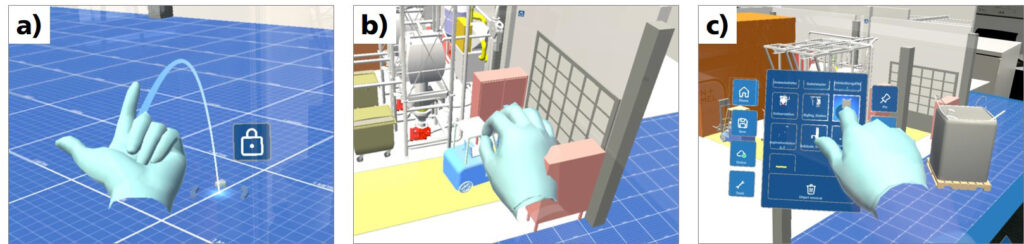

Im 1:1-Modus können so beispielsweise die geplanten Wegbreiten oder Bewegungsräume realitätsnah überprüft werden. Der Anwender bewegt sich dabei entweder, indem er ganz natürlich durch das Modell läuft, oder sich mittels einer speziellen Geste teleportiert, also an die gewünschte Stelle im Modell springt.

In beiden Modi stehen im Wesentlichen dieselben Funktionen zur Verfügung. Die Modellelemente (»Assets«) wie beispielsweise Anlagen und Logistikausstattung können verschoben, skaliert und gelöscht werden. Zum Bewegen der virtuellen Objekte werden diese einfach mit der Hand gegriffen und verschoben. Dabei besteht zudem die Möglichkeit, das Verschieben auf bestimmte Achsen zu beschränken, um so die Feinpositionierung vorzunehmen. Zum Skalieren werden Objekte einfach mit beiden Händen gegriffen und auseinandergezogen beziehungsweise gestaucht.

Neben der Veränderung vorhandener Elemente können auch neue Elemente in das Modell eingefügt werden. Dazu ruft der Anwender mit einer Geste eine Bibliothek auf, aus der die einzufügenden Objekte gewählt werden können. Die Bibliothek kann unternehmensspezifisch mit eigenen Modellen oder Modellen aus CAD-Modelldatenbanken gefüllt werden. Das jeweils gewählte Objekt kann der Nutzer dann an der gewünschten Stelle im Modell platzieren.

Zusammenarbeit im Team – Co-Located oder Remote

In beiden Planungsmodi besteht die Möglichkeit zur Zusammenarbeit im Team. Dazu startet der Nutzer im Menü eine »Shared Session«. Daraufhin können weitere Nutzer der Session beitreten. Dies kann sowohl in einem Raum (»Co-Located«) als auch von unterschiedlichen Orten aus geschehen (»Remote«).

Bei der Zusammenarbeit im Co-Located-Modus werden die MR-Brillen so synchronisiert, dass alle Nutzer die Objekte an exakt derselben Stelle im Raum angezeigt bekommen. Dies ermöglicht eine optimale Zusammenarbeit aller Planungsbeteiligten im Raum. So kann beispielsweise in Diskussionen über bestimmte Aspekte einfach auf die betreffenden Stellen im Layout gedeutet werden und die Nutzer können effektiv kooperieren, wenn Anpassungen vorgenommen werden. Im Remote-Modus hingegen befinden sich die Nutzer an verschiedenen Orten, sehen jedoch auch in diesem Fall dasselbe Modell. Änderungen die ein Nutzer vornimmt werden dabei automatisch mit allen weiteren Nutzern synchronisiert.

Für Projektleiter Christian Kaucher stellt die Möglichkeit der Zusammenarbeit eine der wichtigsten Funktionen der Anwendung dar: »Erst durch die Möglichkeit zur Zusammenarbeit erreicht die Anwendung ihr volles Potenzial. Fabrikplanung ist immer ein kooperativer Prozess mit vielen Planungsbeteiligten. In den Kooperationsmodi sehen alle Beteiligten dasselbe Modell und können darüber diskutieren. Anpassungen können dann direkt in der virtuellen Umgebung vorgenommen und validiert werden.«

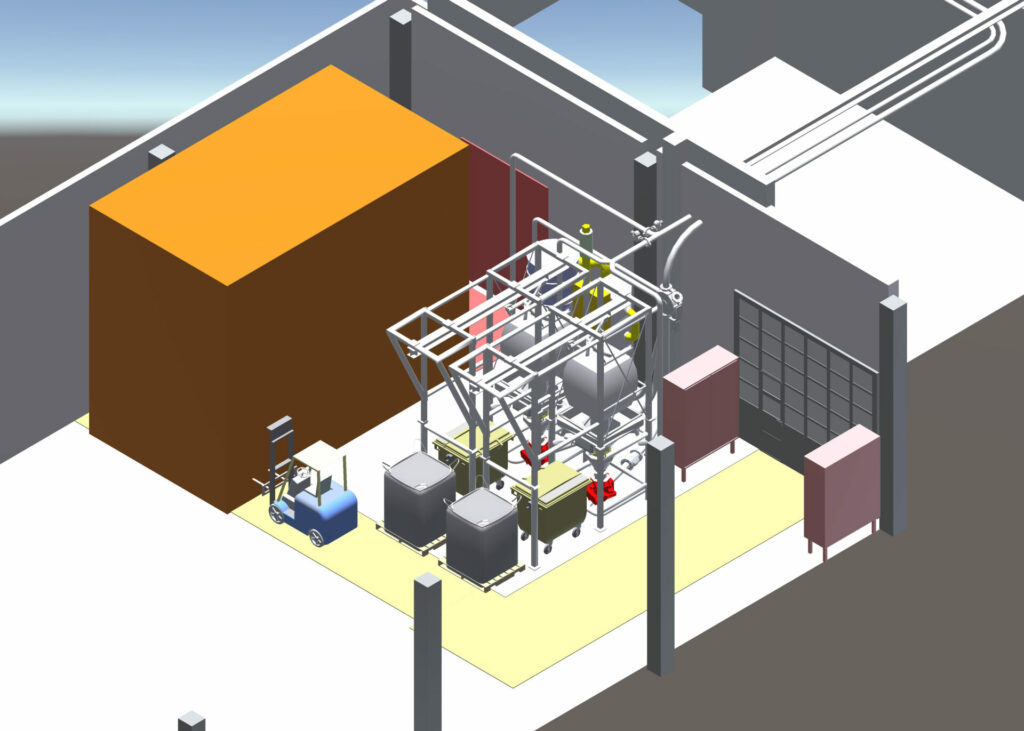

HoloLayouts überzeugt im Praxistest mit Varta

Zur Erprobung der Anwendung wurde im Projekt DigiBattPro 4.0 – BMBF gemeinsam mit der Varta Consumer Batteries GmbH & Co. KGaA ein praktischer Anwendungsfall definiert. Dabei handelte es sich um die Neuplanung von zwei Rohstoffaufgabestationen für BigBags sowie verschiedene zugehörige Peripheriegeräte wie beispielsweise Staubfilter. Die Objekte sind dabei in ein Modell der entsprechenden Halle eingebunden.

Die Anwendung wurde am Beispiel gemeinsam mit verschiedenen Mitarbeitern von Varta erprobt. Dabei zeigte sich, dass die Anwendung erheblich zu einem besseren räumlichen Verständnis des Planungsobjekts beiträgt. Als großer Vorteil wurde zudem die Möglichkeit zur Arbeit mit mehreren Personen im Co-Located-Modus an einem Modell identifiziert. Die Bedienung mit natürlichen Gesten haben die Anwender als sehr intuitiv beurteilt und sie stellte auch für Personen ohne Erfahrung im Bereich Mixed Reality kein Problem dar.

Somit zieht Michael Müller, Entwicklungsingenieur Verfahrenstechnik bei Varta Consumer Batteries, ein durchweg positives Fazit der Anwendungserprobung: »HoloLayouts stellt eine hervorragende Ergänzung zur üblichen Planung in 2D und 3D dar. Durch die Darstellung in Mixed Reality erlangt man einen sehr realistischen Eindruck des zu planenden Bereichs und kann bei Bedarf direkt in der Anwendung Anpassungen vornehmen.«

Mit HoloLayouts steht eine anwenderfreundliche Lösung zur Verfügung, die bei schwierigen Layoutfragen effektiv unterstützt und gleichzeitig durch ihre intuitive Bedienbarkeit und ihre gute graphische Darstellung überzeugt. So können Konzepte nicht nur entwickelt und validiert, sondern auch frühzeitig vor der Umsetzung realitätsnah dem Management präsentiert werden. Nach der erfolgreichen Erprobung steht HoloLayouts für die Anwendung in industriellen Planungsprojekten sowie weiteren Forschungsprojekten bereit.

Ihre Ansprechpartner

Christian Kaucher

Stv. Forschungsteamleiter Fabrikplanung und Wertstromdesign

Telefon: +49 711 970-1865

Günther Riexinger

Mitarbeiter des Forschungsteams Fertigungssystemplanung

Telefon: +49 711 970-1945