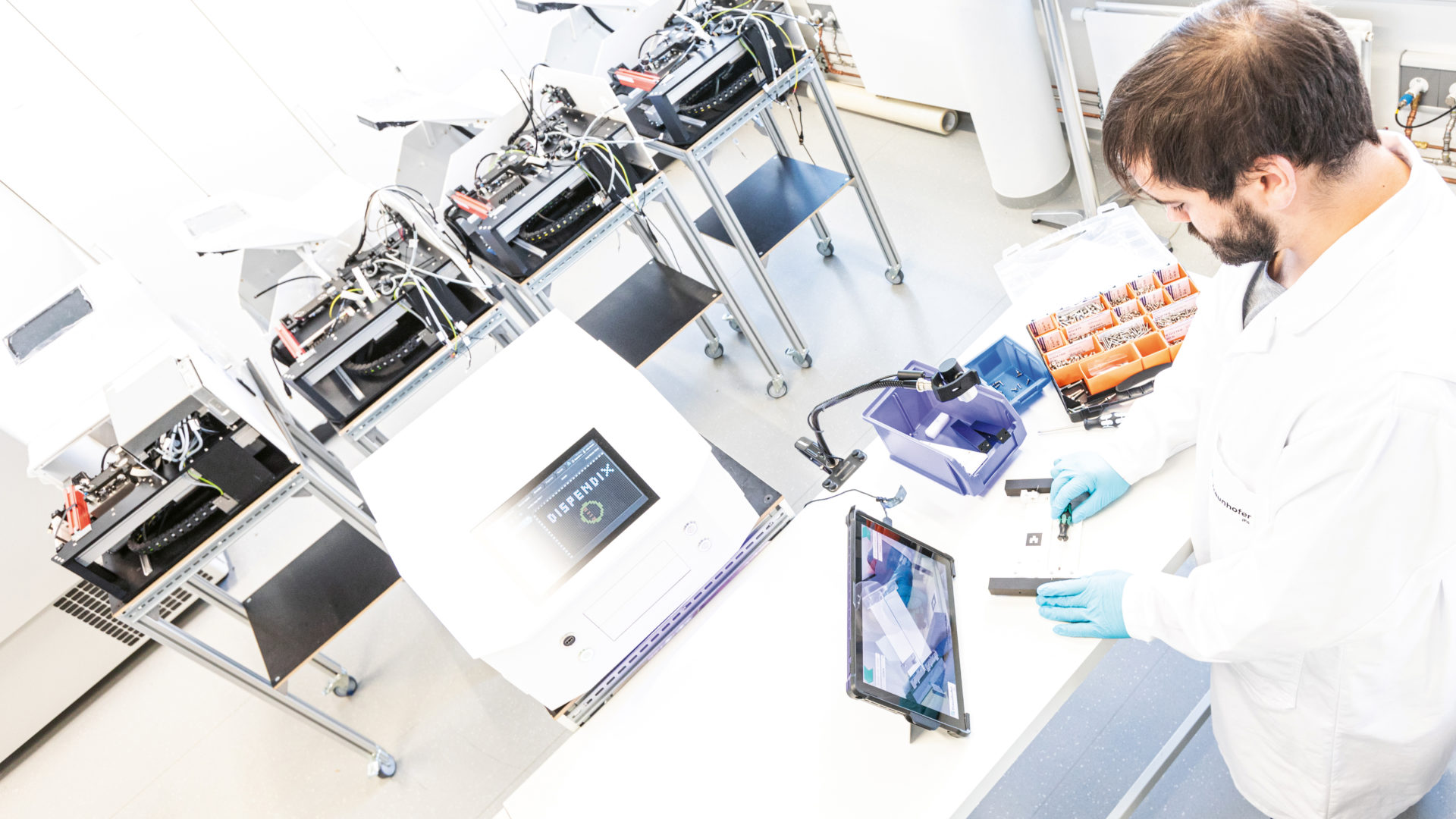

Quelle: Fraunhofer IPA/Foto: Rainer Bez

Potenzialcheck für Augmented-Reality-Anwendungen in der Montage

Wenn bei der Montage geringe Losgrößen und eine hohe Variantenvielfalt herrschen, kommt es oft zu Fehlern. Um diese zu vermeiden, kommen Augmented-Reality-Anwendungen zum Einsatz.

Bei der Montage von komplexen Bauteilen treten häufig Fehler auf, weil sich zum Beispiel einzelne Schrauben und Kunststoffteile optisch sehr ähneln. Zusätzliches Chaos entsteht, wenn Arbeitsplätze von mehreren Mitarbeitern genutzt werden. Augmented-Reality-Anwendungen könnten Abhilfe schaffen, weil sie die reale Umgebung mit digitalen Objekten und Informationen verknüpfen. Die Augmented-Reality-Anwendung zeigt dem Monteur an, was er zusammenbauen soll, welche Bauteile er dafür benötigt und wo er sie findet. Eine solche Anwendung zur Prozessablauf- und Montageunterstützung hat Günther Riexinger von der Abteilung Fabrikplanung und Produktionsmanagement für die Vormontage des I-DOT-Systems der Firma Dispendix entwickelt. Die Immediate-Drop-on-Demand-Technology, kurz I-DOT, ist ein System für die Bioprozesstechnik, um Proben von Flüssigkeiten im Hochdurchsatz automatisch zu handhaben.

Augmented Reality

Erweiterte-Realität-Anwendungen (englisch augmented reality) sind computergestützte Erweiterungen der Realitätswahrnehmung. Sie werden zum Beispiel zur Prozessablauf- und Montageunterstützung eingesetzt. Dabei ergänzen zusätzliche Informationen in Form von Bildern, Videos oder (gesprochenen) Texten das virtuelle oder reale Objekt auf dem Bildschirm des PC oder dem mobilen Endgerät. Die Technologie dient z. B. der Fehlervermeidung oder hilft beim Erlernen neuer Arbeiten.

I-DOT (immediate drop on demand technology)

I-DOT ist ein System zum automatisierten Probenhandling von Flüssigkeiten im Hochdurchsatz in der Bioprozesstechnik. Am IPA wurde ein Verfahren entwickelt, mit dem sich ein Großteil der Pipettierschritte in einem kompakten Gerät vollautomatisiert und damit schnell, kostengünstig und flexibel durchführen lassen.

Riexinger überprüft anhand von Potenzialanalysen und Technologiestudien, ob und welche Augmented-Reality-Anwendungen oder Assistenz-Systeme im Produktionsablauf sinnvoll einzusetzen sind. Dafür braucht er von seinen Kunden Angaben über Anforderungen und notwendige Systemfunktionen sowie Informationen zum Prozessablauf und den verwendeten Bauteilen. Mithilfe von 3D-Daten können dann Bauteile visualisiert und Montageabläufe in eine virtuelle Schritt-für-Schritt-Anleitung für den Monteur überführt werden. Kamerabasierte Systeme verfolgen dabei die Arbeitsschritte des Monteurs.

Durch die Verknüpfung realer Objekte mit visueller Überlagerung von zusätzlichen Planungsinformationen wird der Monteur bei der Arbeit unterstützt. »So wird verhindert, dass Bauteile verwechselt werden«, weiß Riexinger. »Außerdem können Mitarbeiter neue Prozessabläufe kennenlernen oder schnell eingelernt werden.«

Riexingers Potenzialchecks sind in jeder Produktion durchführbar. »Wir führen Machbarkeitsstudien vor Ort durch, schauen uns die Infrastruktur und die Informationsinhalte an und können eigene Konzepte prototypisch umsetzen«, fügt der Forscher hinzu.

Das Mikroprojekt bei der Firma Dispendix ist im Rahmen des Mittelstand 4.0-Kompetenzzentrums Stuttgart durchgeführt worden.

Ihr Ansprechpartner

Günther Riexinger

Mitarbeiter des Forschungsteams Fertigungssystemplanung

Telefon: +49 711 970-1945