Prozessmodul, bestückt mit Kassetten. (Quelle: Fraunhofer IPA)

Kommunikation lebender Zellen mit der Technik

»Sagt die Zelle zur Technik …« – nein, das ist nicht der Anfang eines Witzes, sondern beschreibt ein recht neues Forschungsgebiet namens »Biointelligenz«. Diese kann unter anderem dabei helfen, personalisierte Arzneimittel deutlich kostengünstiger zu produzieren und Prothesen über Muskelkontraktionen zuverlässiger anzusteuern.

Nicht heilbare Krankheiten heilen – das ist ein uraltes Ziel der Pharmakologie. Zahlreiche Male haben sich die Grenzen des Machbaren bereits verschoben, etwa durch die Entdeckung des Penicillins. Nun sollen sich die Grenzen ein weiteres Mal erheblich weiten: Durch die »Personalisierte Medizin mit Arzneimitteln für neuartige Therapien«, kurz: ATMPs. Sie sollen, so die Hoffnung, Therapien auf eine gänzlich neue Basis stellen und Heilung bei bislang nicht heilbaren Krankheiten bringen, etwa im Bereich der Onkologie, also der Krebsbehandlung.

Anders als bisherige Arzneimittel bestehen ATMPs entweder aus lebenden Zellen oder aus Shuttle-Molekülen, die Gene in ihrem Inneren tragen. »Die ATMPs sind bestechend in ihrer Wirkung«, sagt Urs Schneider, Wissenschaftlicher Direktor für Gesundheits- und Bioproduktionstechnik am Fraunhofer IPA. Der Haken an der Sache: Es sind derzeit in der EU zwar über 40 neue Behandlungsmöglichkeiten in der Zulassung. Doch die Kosten sind mit etwa 500 000 Euro pro Behandlung extrem hoch. Das lässt die Kostenschere bei den Krankenkassenbeiträgen weiter auseinanderklaffen.

Kosten sollen auf unter 100 000 Euro sinken

Um diese Kostenschere zu überwinden, entwickeln Forscherinnen und Forscher am Fraunhofer IPA gemeinsam mit weiteren Fraunhofer-Instituten sowie Partnern aus Kliniken und der Industrie verschiedene Produktionstechnologien. »Wir streben an, die Kosten pro Therapie von 500 000 Euro auf unter 100 000 Euro zu senken. Unsere Vision liegt sogar bei 50 000 Euro«, sagt Schneider. Damit würden die Ausgaben in den Bereich bisher üblicher onkologischer Behandlungen vorstoßen, die bei 25 000 bis 50 000 Euro pro Behandlung liegen.

Doch wie will das Forschungsteam diesen Preissprung schaffen? »Einer der Hauptkostentreiber ist die überwiegend manuelle Produktion der ATMPs: Die Zellen werden per Hand isoliert, aufbereitet, expandiert und wieder eingesetzt. Wir überführen die manuelle Laborarbeit in automatische, maschinengeführte Prozesse. Sprich: Wir kombinieren Good Manufacturing Process und Prozesseffizienz miteinander«, fasst Schneider zusammen.

Minifabrik erzeugt CAR-T-Zellen für die Krebstherapie

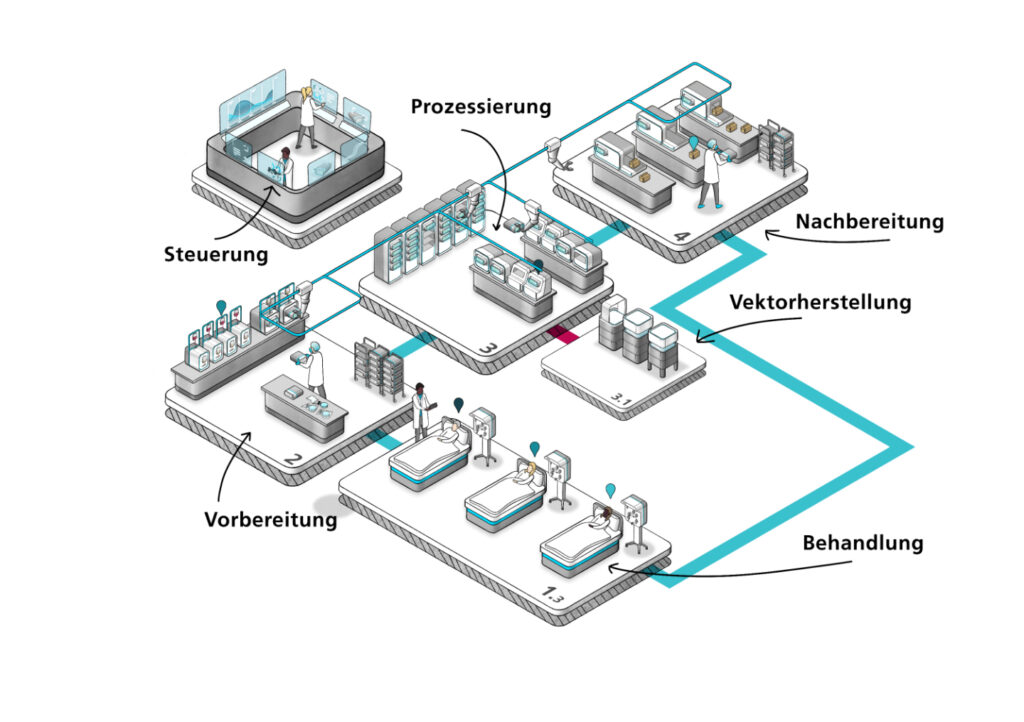

Möglich machen soll es die biologische Transformation: Wissen über die Natur wird in die Technik übertragen, natürliche Organismen in Maschinen integriert. Im Laboralltag heißt das: Lebende Zellen und technische Systeme interagieren. So beeinflusst das technische System die Zelle, die wiederum mit dem technischen System kommuniziert und Feedback zu ihrem Wohlbefinden gibt. Bei einer solchen Laborautomatisierung können die Forscherinnen und Forscher vom Fraunhofer IPA bereits auf einen großen Erfahrungsschatz zurückgreifen.

»Beispielsweise haben wir gemeinsam mit dem Team von Nisar Peter Malek vom Universitätsklinikum Tübingen spezielle Minifabriken entwickelt, in denen sich CAR-T-Zellen für die Krebstherapie dezentral erzeugen lassen – standardisiert, automatisiert und mit hoher Qualität«, sagt Schneider. »Der Prototyp wurde sowohl von der Industrie als auch vom Staat mit Begeisterung aufgenommen.«

Medikamente nach dem Baukastenprinzip

Im Fraunhofer-Leitprojekt »RNAuto« arbeiten Forscherinnen und Forscher aus sieben Fraunhofer-Instituten – mit dabei auch das Fraunhofer IPA – ebenfalls daran, den hohen Preis neuartiger Krebstherapeutika zu drücken und ihre bislang geringe Verfügbarkeit zu erhöhen. »Ein Ziel des Projekts ist es, Herstellungsprozesse zu entwickeln und zu etablieren, die vom klinischen bis zum industriellen Maßstab skalieren«, sagt Schneider.

Am Fraunhofer IPA tüfteln die Wissenschaftlerinnen und Wissenschaftler im Rahmen des Projekts unter anderem an einem geschlossenen Expansionsmodul, bei dem sich das Kulturvolumen bei zunehmender Zellzahl dynamisch anpassen lässt. Um die empfindlichen Zellen möglichst zu schonen, werden sie umschlossen von einer Doppelmembran kultiviert. Wie in einem Baukasten lassen sich die zahlreichen kleinen Funktionsmodule zusammenfügen. Auf diese Weise können Zellprodukte für 50 bis 100 Patientinnen und Patienten innerhalb eines Batch hergestellt werden.

Auf dem »Biointelligence Congress«, der am 22. Oktober 2024 in Stuttgart stattfindet und vom Fraunhofer IPA ausgerichtet wird, stellen die Forscherinnen und Forscher dieses und weitere Themen vor.

Qualitätssteigerung bei Prothesen

Nun kann die biointelligente Kommunikation zwischen lebenden Organismen und technischen Systemen nicht nur auf Zellebene stattfinden, sondern auch eine oder mehrere Ebenen größer gedacht werden: in einem Gewebsverbund oder gar bei ganzen Muskelgruppen des Menschen. Sinnvoll ist das etwa für die Ansteuerung von Prothesen.

Zwar lassen sich Handprothesen seit über 25 Jahren über Muskelsignale am Unterarmstumpf steuern – über die schwachen Ströme, die durch Muskelaktivierung erzeugt werden. Doch liegt die Zuverlässigkeit dieser Steuerung nur bei 98 Prozent. »Das klingt viel. Doch wenn jemand hundertmal am Tag nach etwas greift und der Gegenstand zweimal davon auf dem Boden landet, ist das Vertrauen in die Prothese schnell verloren. Am Fraunhofer IPA verfolgen wir daher einen anderen Weg: Statt der elektrischen Signale nutzen wir die Magnetfelder, die die Muskeln bei der Bewegung erzeugen«, erklärt Schneider.

Der Grund liegt in den Eigenschaften von Magnetfeldern: Anders als der elektrische Strom zerfließen sie nicht. Dies ermöglicht eine deutlich präzisere Ortsauflösung, auch lassen sich Signale aus tieferen Muskelschichten messen. Kurzum: Signale, die über die Magnetfelder erhalten werden, sollten deutlich robuster sein und eine rundum verlässliche Ansteuerung der Prothese erlauben. Da Muskelmagnetfelder jedoch schwächer sind als das Erdmagnetfeld, ließen sie sich bisher lediglich in abgeschotteten Räumen messen, die das Erdmagnetfeld abschirmen. Unpraktikabel für Prothesen, die im Alltag genutzt werden.

2. Biointelligenz-Kongress in Stuttgart

Die Integration biotechnologischer Innovationen und intelligenter Produktionsansätze steht im Mittelpunkt eines Paradigmenwechsels in der industriellen Wertschöpfung und der Gesellschaft. Der 2. Biointelligenz-Kongress bringt führende Köpfe aus den Bereichen Biotechnologie, Hardware und Software zusammen, um biointelligente Ansätze für die Produktion zu erschließen. Fachvorträge und Beispiele aus der Industrie sowie der Austausch mit Fachleuten aus den Bereichen Medizin, Ernährung, Produktion und Architektur bieten Einblicke in die neuesten, disruptiven Entwicklungen. Ein Höhepunkt des Kongresses wird die erstmalige Präsentation der Foundry-Plattform von Ginkgo Bioworks in Deutschland sein. Diese Plattform bietet Unternehmen und Forschungsgruppen eine einzigartige Möglichkeit, biotechnologische Innovationen schnell und effizient von der Konzeption bis zur kommerziellen Umsetzung voranzutreiben. Ein weiteres Highlight auf dem Biointelligenz-Kongress ist die Verleihung des Wittenstein Biointelligenz Preises.

Was? 2nd Biointelligence Congress in Stuttgart

Wann? 22. Oktober 2024, 8.30 Uhr bis 19.00 Uhr

Wo? Rathaus Stuttgart, Marktplatz 1, 70173 Stuttgart

Wenn Biomechatronik auf Quantenphysik trifft

Hier kommt eine Entwicklung der Universität Stuttgart ins Spiel: Ein Forschungsteam um den Helmholtz-Preisträger Jörg Wrachtrup entwickelte kürzlich einen Quantensensor, der diese winzigen Magnetfelder ohne riesige Abschirmung messen kann und somit als Magnetfeldsensor für diese Anwendung taugt. Von der Stuttgarter Firma Q.ANT ist er in Form eines kleinen Kästchens bereits auf den Markt gebracht worden – als erstes Quanten-Magnetometer weltweit.

»Gemeinsam mit der Firma Q.ANT entwickeln wir derzeit die erste robuste Prothesenschnittstelle, in engem Austausch mit Patientinnen und Patienten«, berichtet Schneider. Die Kernkompetenz des Fraunhofer IPA – die Biomechatronik – trifft somit auf den Erfahrungsschatz der Firma Q.ANT im Bereich der Quantenphysik. Die klinische Studie wird derzeit geplant. In etwa fünf bis sechs Jahren dürfte der Sensor bereit sein für die Herstellung – und die Zuverlässigkeit der Prothesenansteuerung gen 100 Prozent treiben.

Ihr Ansprechpartner

Urs Schneider

Wissenschaftlicher Direktor für Gesundheits- und Bioproduktionstechnik

Telefon: +49 711 970-3630