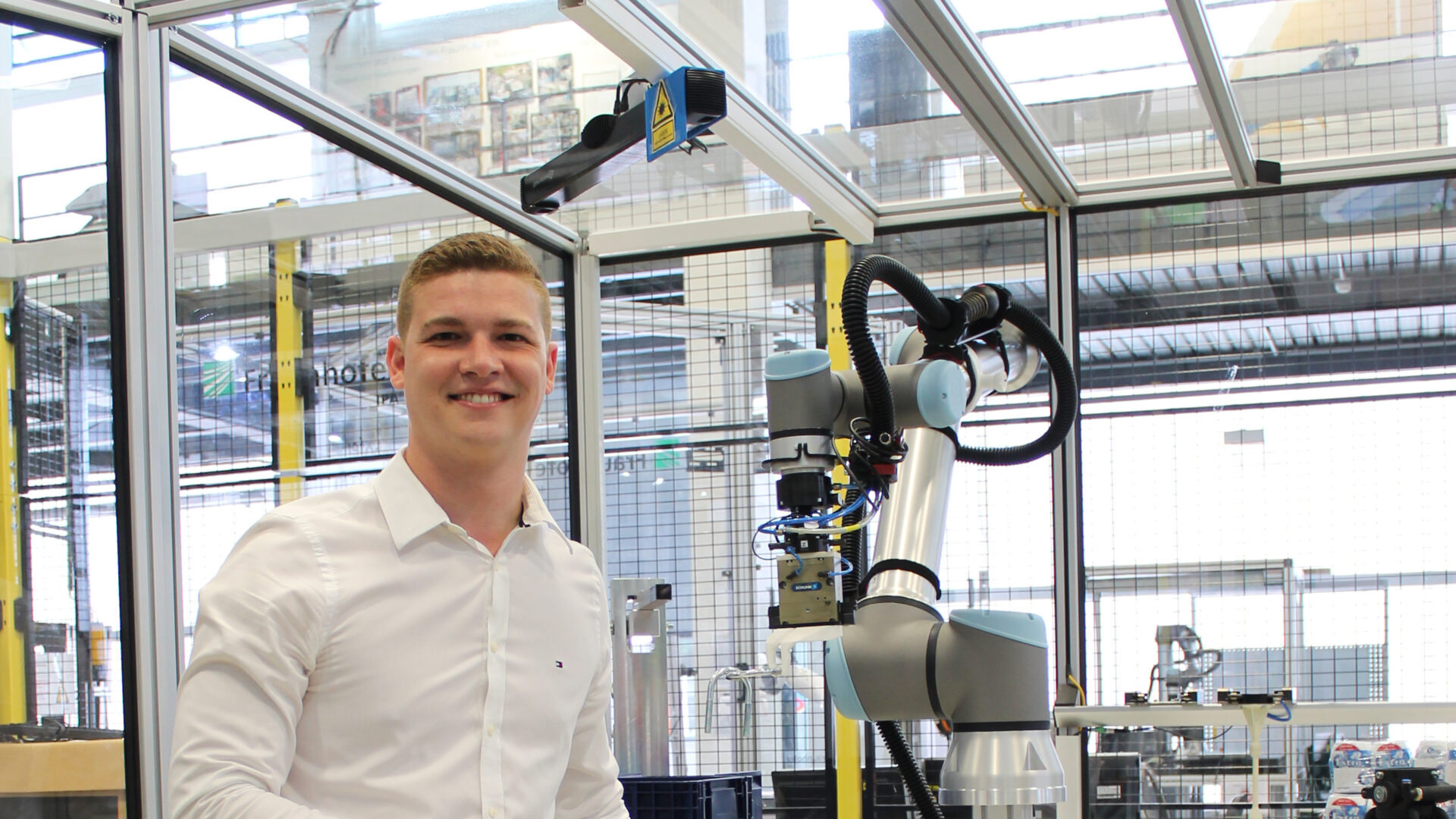

Quelle: Fraunhofer IPA/Foto: Fred Nemitz

Vorgestellt! Ein Tag mit… Marius Moosmann

»Die ganz leere Kiste muss bei Griff-in-die-Kiste-Anwendungen das Ziel sein«, erklärt Marius Moosmann, an einem seiner typischen Arbeitsplätze, dem Versuchsfeld. Zusammen mit seinen Kollegen und Studierenden arbeitet er seit 2019 am »AI Picking«-Demonstrator. Interaktiv hat den Forscher einen Tag lang begleitet und Einblicke in seine Arbeit erhalten.

Veröffentlicht am 07.10.2021

Lesezeit ca. 6 Minuten

In einer Kiste liegen jede Menge Rundstahlschrauben wirr durcheinander – metallisch glänzende, flache und sich leicht verhakende Bauteile. Der Mensch wüsste sofort, wie er die Schrauben greifen und ablegen könnte. Für einen Roboter hingegen ist ein solches Szenario herausfordernd. Dennoch schafft er es gut, mithilfe seiner Sensorik die Schrauben in der Kiste zu lokalisieren, die Lage einzelner Objekte in wenigen Millisekunden zu schätzen und den Griff zu planen. Ergebnis: Die gegriffenen Schrauben platziert der Roboter geordnet an einer Aufhängvorrichtung.

»Die ganz leere Kiste muss bei Griff-in-die-Kiste-Anwendungen das Ziel sein«, erklärt Marius Moosmann an einem seiner typischen Arbeitsplätze, dem Versuchsfeld. Hier hat er den beschriebenen Demonstrator »AI Picking« gemeinsam mit seinen Kollegen und seinen vier Studierenden aus der Abteilung Roboter- und Assistenzsysteme aufgebaut. »Maschinelle Lernverfahren wie neuronale Netze helfen uns dabei, auch schwierige Objektgeometrien robust handhaben zu können.«

Zur Person

Marius Moosmann, 27 Jahre, ist seit 2019 wissenschaftlicher Mitarbeiter und seit 2020 Projektleiter am Fraunhofer IPA. Ob coronabedingt zuhause in Calw oder am Institut – er startet seine Arbeit am liebsten mit einem Kaffee. Seine Berufung: Den Griff-in-die-Kiste auch bei herausfordernden Bedingungen optimal umsetzen und ermüdende Arbeiten automatisieren.

Neuronales Netz soll Verhakungen automatisch erkennen

Wo also Griff-in-die-Kiste-Anwendungen vor Jahren vorrangig große, sperrige und gut erkennbare Objekte gehandhabt haben, sind jetzt vielfältige Geometrien wie flache oder spiegelnde Bauteile möglich. »Wir haben schon Pleuelstangen, Getriebewellen, Gehäuse, Lenkradskelette, Kettenglieder für Bagger, Bleche, medizintechnische Objekte und vieles mehr gegriffen. Jetzt gilt eher, dass das Bauteil nicht zu klein sein darf, damit die Auflösung der Sensorik ausreicht«, erklärt Moosmann. Maschinelles Lernen macht den Griff-in-die-Kiste zudem flexibler. »Wir arbeiten an einem stets höheren Automatisierungsgrad der Anwendung. Das bedeutet: Je mehr das System sich selbst auf neue Bauteile einstellen kann, umso performanter wird es auch in Zeiten von »high mix low volume«, also den zunehmend kleineren Losgrößen.«

Moosmanns Fokus in der Forschung liegt dabei auf einer besonderen Herausforderung: dem Erkennen von Verhakungen der Bauteile und dem Entwickeln von Strategien zum Enthaken. Bisherige Lösungen wie zusätzliche Sensorik oder Abschüttelbewegungen verlängern die Taktzeiten und können das Bauteil schädigen. Griff-in-die-Kiste-Anwendungen sind aber üblicherweise an die Linientaktzeit gebunden. Mithilfe eines neuronalen Netzes ermöglicht Moosmann dem Robotersystem, Verhakungen automatisch zu erkennen. Damit sie auch gelöst werden können, nutzt er überwachte Lernverfahren. Dabei liegen dem Algorithmus Eingabe- und Ausgabedaten vollständig vor. Um dann Bauteile richtig erkennen zu können, muss der Algorithmus diese bereits hundertfach gesehen haben. Das ist natürlich nicht in der Realität zu leisten. Daher wird der Algorithmus in Simulationen trainiert. »Nachdem ich morgens aufgestanden bin, werfe ich oft zunächst einen Blick in meine Simulationen, die die Nacht über durchgelaufen sind«, verrät Moosmann.

»Dinge entwickeln, die vorher noch niemand gemacht hat«

Das Wissen, das Moosmann sich rund um den Griff-in-die-Kiste angeeignet hat, bündelt er in seiner Dissertation, die er aktuell schreibt. Die Möglichkeit zur Promotion war einer der Gründe, warum er sich nach dem Bachelorstudium im Maschinenbau und dem Masterstudium im Technologiemanagement für das Fraunhofer IPA als Berufseinstieg entschieden hat. Die Kollegen und das direkte Umfeld sprachen ebenfalls für das Fraunhofer IPA. Da er bereits seit 2014 als wissenschaftliche Hilfskraft am Institut gearbeitet hat, war ihm dies gut bekannt. Schließlich lockte ihn die Industrienähe der täglichen Forschungsarbeit. »Die Mischung reizt mich besonders«, so Moosmann. »In unserer Vorlaufforschung entwickle ich Dinge, die vorher noch niemand gemacht hat. Gleichzeitig steht unsere Arbeit immer im direkten Bezug zum Kunden, zu seinen Anforderungen und Rahmenbedingungen. Kunden kommen mit einem beliebigen Bauteil zu uns und fragen, ob unsere Software für den Griff-in-die-Kiste es vereinzeln kann. Wir analysieren das und konzipieren die Anwendung. Unser Lizenzpartner Liebherr-Verzahntechnik setzt dann die Anwendung um.«

Deep Picking Website

KI-basiertes, flexibles Kommissioniersystem für Vereinzelungs- und Depalettieranwendungen.

Ihr Ansprechpartner

Felix Spenrath

Stv. Forschungsteamleiter Handhabungsprozesse und Dexterity

Telefon: +49 711 970-1037