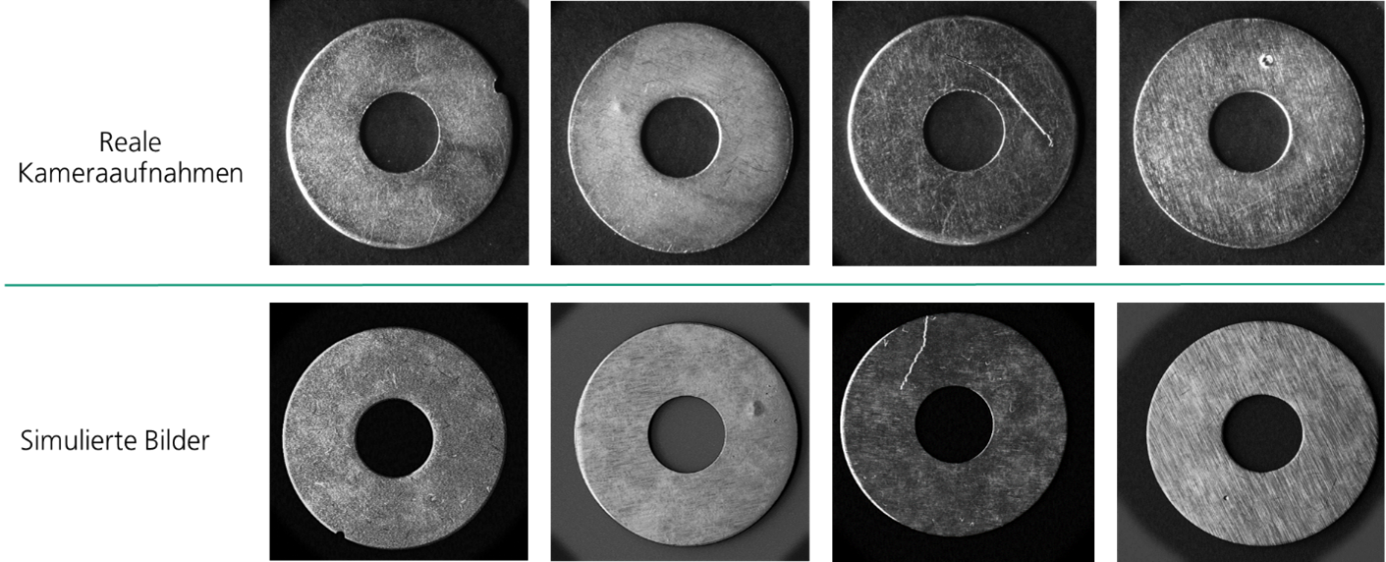

Mithilfe simulierter Bilder können KI-Modelle optimal trainiert werden und so helfen, Produktionsparameter zu verbessern. (Quelle: Fraunhofer IPA)

Bessere Qualität dank KI-gestützter Optimierung von Produktionsparametern

Künstliche Intelligenz kommt zunehmend in Produktionen an. Sie kann beispielsweise Maschinenparameter basierend auf Sensordaten aus der Fertigung oder Bildinformationen eines Bauteils optimieren. KI-Tools vom Fraunhofer IPA ermöglichen, den Zustand eines Bauteils zu bewerten und die Produktionsparameter darauf basierend zu verbessern.

Veröffentlicht am 16.01.2025

Lesezeit ca. 7 Minuten

Aktuell konfigurieren und optimieren meist Fachkräfte die Produktionsanlagen. Das Personal stützt sich dabei auf sein Erfahrungswissen. Dies stellt eine Herausforderung dar, da die Ergebnisse stark von der individuellen Expertise abhängen und aufgrund komplexer Produktionsprozesse oftmals nicht alle relevanten Zusammenhänge erkannt werden können. Manuelle Anpassungen sind zudem zeitintensiv, wodurch schlecht eingestellte Anlagen oft zu lange ineffizient bleiben. Diese Faktoren führen zu niedriger Produktivität und hohen Produktionskosten.

Künstliche Intelligenz (KI) kann helfen, die einstellbaren Parameter einer Produktionsmaschine automatisch zu optimieren, um eine bestmögliche Bauteilqualität zu erreichen. Weitere Ziele sind ein schneller Produktionsstart, das rasche Erreichen des optimalen Arbeitspunkts sowie das dauerhafte Betreiben der Maschine in einem idealen Zustand, insbesondere bei sich ändernden Produktionsbedingungen. Die Umsetzung erfolgt durch KI-basierte Methoden wie die Qualitätsprognose, bildbasierte Qualitätsprüfung und Bildsimulation. Grundsätzlich stehen verschiedene Verfahren zur Verfügung, die für die KI-gestützte Parameteroptimierung eingesetzt werden können.

Verfahren für KI-basierte Parameteroptimierung

Analytische Modelle: Analytische Modelle, die auf physikalischen Gesetzen oder phänomenologischen Zusammenhängen basieren, können zur Optimierung von Maschinenparametern eingesetzt werden. Sie sind sehr genau und nachvollziehbar, jedoch zeit- und ressourcenintensiv in der Erstellung und stoßen bei komplexen oder nichtlinearen Prozessen an ihre Grenzen. Zudem ist die Anpassung an neue Maschinen oder Umgebungsbedingungen oft aufwendig.

Physics-informed Machine Learning: Wenn ein analytisches Modell nur teilweise die relevanten physikalischen Effekte abbilden kann, ist eine Kombination mit Machine-Learning-Methoden, bekannt als Physics-Informed Machine Learning (PIML), sinnvoll. PIML integriert physikalisches Wissen in datengetriebene Modelle, wodurch die Vorhersagen robuster und verlässlicher werden. Es verbindet die Genauigkeit analytischer Modelle mit der Flexibilität von Machine Learning, besonders bei schwer modellierbaren Effekten.

Rein datengetriebene Ansätze: Wenn kein analytisches Modell vorliegt, kann die rein datengetriebene Parameteroptimierung durch den Einsatz von neuronalen Netzen und anderen Machine-Learning-Algorithmen erfolgen, die auf historischen Daten basieren. Diese Methode ermöglicht das Erlernen komplexer, nichtlinearer Zusammenhänge zwischen Maschinenparametern und Produktionsergebnissen, ohne ein tiefes Verständnis des Prozesses zu erfordern. Allerdings sind ausreichend Daten notwendig, um zuverlässige Vorhersagen zu treffen. Zudem können datengetriebene Modelle aufgrund ihrer Black-Box-Natur in sicherheitskritischen Anwendungen problematisch sein, wo Transparenz und Nachvollziehbarkeit wichtig sind.

Bayes’sche Optimierung: Neben analytischen Verfahren und datenbasierten überwachten Lernmethoden kann auch die Bayes’sche Optimierung genutzt werden, um Maschinen- und Prozessparameter zu optimieren. Diese Methode sucht gezielt nach den optimalen Maschinenparametern und balanciert dabei zwischen lokaler Optimierung und der Exploration neuer Parameterbereiche. Besonders geeignet ist sie für kleine Parameterräume, da sie eine effiziente Suche nach optimalen Parametern ermöglicht, ohne aufwendige »Design of Experiments«-Ansätze zu benötigen.

Optimierung der Bauteilqualität durch KI-gestützte Prognose und Bildsimulation

In einem Regelkreis zur Parameteroptimierung wird die Bauteilqualität regelmäßig überprüft. Allerdings sind 100-Prozent-Prüfungen nur selten möglich, weil sie aufwendig und teuer sind. Stattdessen werden Stichprobenprüfungen durchgeführt, die zu längeren Optimierungszyklen führen. Eine kontinuierliche Anpassung der Produktionsparameter wäre ideal, um diese Zyklen zu verkürzen.

Methoden der Qualitätsprognose nutzen dabei neben Qualitätsdaten auch Prozessdaten, die durch Sensoren erfasst werden, um Zusammenhänge zwischen Maschinenparametern und Produktqualität zu identifizieren. Dies wird insbesondere bei Produktionen mit hohen Stückzahlen oder schnellen Messdaten durch maschinelles Lernen unterstützt. Eine weitere Möglichkeit, um die Qualitätssicherung zu verbessern, ist der Einsatz von maschinellem Sehen, bei dem Kameras mit KI-gestützter Bildauswertung kombiniert werden. Die Herausforderung besteht jedoch darin, dass fehlerhafte Bauteile selten sind. Daher liegen oft nur wenige Bilder solcher Bauteile vor und die manuelle Annotation fehlerhafter Stellen ist zeitaufwendig. Beides erschwert das Erstellen von KI-Modellen und auch die Leistungsfähigkeit der Modelle leidet. Die Bildsimulation, unterstützt durch generative KI oder 3D-Modellierung, bietet hier eine Lösung, indem fehlerhafte Bauteile virtuell erzeugt und realistische Bilder generiert werden. Dies ermöglicht eine automatische Fehlerannotation und eine effizientere Erstellung von Trainingsdaten für die KI-gestützte Defekterkennung.

Anwendungsbeispiele

Sensorbasierte Qualitätsprognose beim Ultraschall-Bonding: Das Ultraschall-basierte Drahtbonden ist ein automatisierter Prozess zur Herstellung elektrischer Verbindungen, bei dem die Scherfestigkeit der Bonds ein wichtiges Qualitätskriterium darstellt. Eine KI-gestützte Qualitätsprognose ermöglicht, den Prozess kontinuierlich zu überwachen, indem sie Sensordaten erfasst und die Scherfestigkeit vorhersagt. Das KI-Modell hilft, Prozessanomalien frühzeitig zu erkennen, und dient als Grundlage für die datengestützte Optimierung der Produktionsparameter.

Sensorbasierte Qualitätsprognose beim Widerstandspunktschweißen: Ein weiteres Beispiel ist die Qualitätsprognose beim Widerstandspunktschweißen, das im Fahrzeugbau zur Verbindung von Karosserieblechen verwendet wird. Dabei werden Produktionskenngrößen wie Spannung, Strom und dynamischer Widerstand aufgezeichnet, um mit einem KI-Modell die Schweißpunktqualität vorherzusagen. Das Modell identifiziert Fehler wie Kaltschweißungen oder Durchschmelzungen, sodass durch die schnelle Verfügbarkeit der Prognose direkt nach dem Schweißen zeitnah Optimierungsmaßnahmen ergriffen werden können.

Bildbasierte Qualitätsprüfung beim thermischen Schneiden: Das thermische Schneiden, wie Autogen-Brennschneiden, Plasma-Schmelzschneiden und Laserschneiden, wird in der Metallbearbeitung eingesetzt. Das Ergebnis hängt stark vom Material ab, da Eigenschaften wie Wärmeleitfähigkeit und Schmelzpunkt die Schnittqualität beeinflussen. Mithilfe bildbasierter KI-Systeme kann die Schnittkantenqualität gemäß DIN 9013 objektiv beurteilt werden, was eine standardisierte Bewertung unabhängig von subjektiven Einschätzungen ermöglicht. KI-gestützte Bayes’sche Optimierung hilft, Schneidmaschinen präzise zu parametrieren und Produktionsparameter automatisch an veränderte Bedingungen anzupassen, was den Fachkräftemangel ausgleicht und die Produktqualität verbessert.

KI-optimierte Sichtprüfung von Unterlegscheiben: Am Fraunhofer IPA wurde eine sensorrealistische Bildsimulation entwickelt, um Fehlerbilder für eine automatische KI-basierte Sichtprüfung von Unterlegscheiben zu erzeugen. Die KI, die mit synthetischen Bildern trainiert wurde, wird erfolgreich zur Fehlererkennung auf reale Kamerabilder angewendet. Die größte Herausforderung bei der synthetischen Datenerzeugung ist der »Domain Gap«, also ein eventueller Unterschied zwischen den simulierten und den echten Bildern, der die Performance bei der Anwendung auf reale Bilder beeinträchtigen kann. Durch die detaillierte Modellierung der Szene und physikalisch basierte Rendering-Verfahren kann die Performance verbessert werden. Die synthetische Datenerzeugung hilft nicht nur bei der Entwicklung neuer Prüfsysteme, sondern auch bei der Verbesserung bestehender KI-Lösungen, indem Trainingsdaten mit synthetischen Fehlerbildern erweitert werden können.

Fazit

Die Optimierung von Maschinenparametern erfordert eine sorgfältige Auswahl der Methodik, basierend auf Prozessbedingungen und verfügbaren Daten. Analytische Modelle bieten hohe Genauigkeit, erfordern jedoch oft hohen Aufwand. Methoden wie Physics-Informed Machine Learning und datengetriebene Ansätze bieten Flexibilität, während Bayes’sche Optimierung die effiziente Nutzung von Daten ermöglicht und den Modellierungsaufwand reduziert. Eine gezielte Kombination dieser Methoden kann Unternehmen zu höherer Produktionsleistung und Flexibilität verhelfen.

Ihr Ansprechpartner

Philipp Wagner

Forschungsbereich KI und Maschinelles Sehen

Telefon: +49 711 970-1988